santafe 2010

Tài xế O-H

Công nghệ sơn tĩnh điện (Electro Static Power Coating Technology) là công nghệ hiện đại được phát minh bởi TS. Erwin Gemmer vào đầu thập niên 1950. Qua nhiều cải tiến bởi các nhà khoa học, các nhà sản xuất chế tạo về thiết bị và bột sơn đã giúp cho công nghệ sơn tĩnh điện ngày càng hoàn chỉnh về chất lượng và mẫu mã tốt hơn.

Có 2 loại công nghệ sơn tĩnh điện:

- Công nghệ sơn tĩnh điện khô (sơn bột): Ứng dụng để sơn các sản phẩm bằng kim loại: sắt thép, nhôm, inox...

- Công nghệ sơn tĩnh điện ướt (sử dụng dung môi): Ứng dụng để sơn các sản phẩm bằng kim loại, nhựa gỗ,...

Mỗi công nghệ đều có những ưu khuyết điểm khác nhau:

- Đối với công nghệ sơn tĩnh điện ướt thì có khả năng sơn được trên nhiều loại vật liệu hơn, nhưng lượng dung môi không bám vào vật sơn sẽ không thu hồi được để tái sử dụng, có gây ô nhiễm môi trường do lượng dung môi dư, chi phí sơn cao.

- Đối với công nghệ sơn khô chỉ sơn được các loại vật liệu bằng kim loại, nhưng bột sơn không bám vào vật sơn sẽ được thu hồi (trên 95%) để tái sử dụng, chi phí sơn thấp, ít gây ô nhiễm môi trường.

Dây chuyền thiết bị sơn tĩnh điện dạng bột. Thiết bị chính là súng phun và bộ điều khiển tự động , các thiết bị khác như buồng phun sơn và thu hồi bột sơn; buồng hấp bằng tia hồng ngoại tuyến (chế độ hấp điều chỉnh nhiệt độ và định giờ tự động tắt mở) . Máy nén khí ,máy tách ẩm khí nén .. Các bồn chứa hóa chất để xử lý bề mặt trước khi sơn được chế tạo bằng vật liệu composite.

Sơ đồ qui trình công nghệ sơn tĩnh điện:

Xử lý bề mặt Hấp Phun sơn Sấy Thành phẩm

- Xử lý bề mặt: Vật sơn phải được xử lý bề mặt trước khi sơn qua các bước sau: Tẩy dầu ,Rửa nước chảy tràn, Tẩy gỉ , Rửa nước chảy tràn, Định hình, Phosphat kẽm , Rửa nước.

- Hấp: Hấp khô vật sơn sau khi xử lý bề mặt.

- Phun sơn: Áp dụng hiệu ứng tĩnh trong quá trình phun sơn có bộ điều khiển trên súng, có thể điều chỉnh lượng bột phun ra hoặc điều chỉnh chế độ phun sơn theo hình dáng vật sơn.

- Sấy: Vật sơn sau khi sơn được đưa vào buồng sấy. Tùy theo chủng loại thông số kỹ thuật của bột sơn mà đặt chế độ sấy tự động thích hợp (nhiệt độ sấy 150oC - 200oC, thời gian sấy 10 - 15 phút).

- Cuối cùng là khâu kiểm tra, đóng gói thành phẩm.

Do trong qui trình xử lý bề mặt tốt, qui trình phosphat kẽm bám chắc lên bề mặt kim loại, nên sản phẩm sau khi sơn tĩnh điện có khả năng chống ăn mòn cao dưới tác động của môi trường.

Màu sắc của sản phẩm sơn tĩnh điện rất đa dạng và phong phú như sơn bóng hay nhám sần, vân búa hay nhũ bạc... Vì vậy, sản phẩm sơn tĩnh điện có thể đáp ứng cho nhu cầu trong nhiều lĩnh vực có độ bền và thẩm mỹ cao, đặc biệt là đối với các mặt hàng dân dụng, trang trí nội thất, thiết bị dụng cụ trong ngành giáo dục, y tế, xây dựng, điện lực,...

THẾ NÀO LÀ BỘT SƠN TĨNH ĐIỆN?

Khái niệm về Bột sơn tĩnh điện:

Bột sơn tĩnh điện là nguyên liệu dùng trong công nghệ sơn tĩnh điện, bao gồm 3 thành phần chính là nhựa, bột màu và chất phụ gia.

Phân loại Bột sơn tĩnh điện: Bột sơn tĩnh điện hiện nay gồm 04 loại phổ biến: Bóng (Gloss), Mờ (Matt), Cát (Texture), nhăn (Wrinkle) sử dụng cho hai điều kiện trong nhà và ngoài trời.

Điều kiện bảo quản: Như đã nói ở trên, điều kiện để bảo quản bột sơn tĩnh điện rất an toàn vì không sợ cháy nổ do nó là dạng bột khô không chứa dung môi và không tốn nhiều chi phí, chỉ cần đáp ứng đầy đủ các điều kiện sau là chúng ta có thể bảo quản bột sơn an toàn và hiệu quả nhất: - Để nơi khô ráo, thoáng mát - Nhiệt độ bảo quản dưới 33C (rất phù hợp với thời tiết và khí hậu của Việt Nam) - Chỉ nên chất lên cao tối đa là 5 lớp

THẾ NÀO LÀ CÔNG NGHỆ SƠN TĨNH ĐIỆN?

Khái niệm về sơn tĩnh điện:

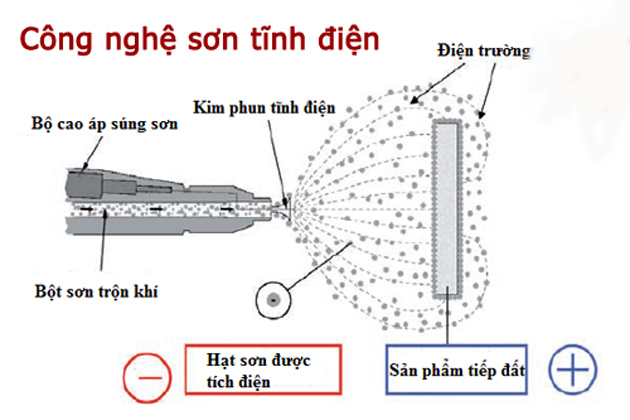

Hầu hết các nhà khoa học trên thế giới đều công nhận rằng: hiếm có một công nghệ hiện đại nào được phát minh và đưa vào sử dụng phục vụ sản xuất, thay thế cho công nghệ cũ mà cho chất lượng cao, vừa hạ giá thành sản phẩm nhưng chi phí đầu tư lúc ban đầu lại như công nghệ cũ – đó là Sơn Tĩnh Điện. Sơn tĩnh điện còn được gọi là sơn khô vì tính chất phủ ở dạng bột của nó và khi sử dụng nó sẽ được tích một điện tích (+) khi đi qua một thiết bị được gọi là súng sơn tĩnh điện, đồng thời vật sơn cũng sẽ được tích một điện tích (-) để tạo ra hiệu ứng bám dính giữa bột sơn và vật sơn. Sơn Tĩnh Điện là công nghệ không những cho ta những ưu điểm về kinh tế mà còn đáp ứng được về vấn đề môi trường cho hiện tại và tương lai vì tính chất không có chất dung môi của nó. Do đó về vấn đề ô nhiễm môi trường trong không khí và trong nước hoàn toàn không có như ở sơn nước.

Lịch sử hình thành bột sơn tĩnh điện:

Nguyên lý phủ sơn bằng hợp chất hữu cơ (organic Polymer) dạng bột được gia nhiệt và phủ lên bề mặt kim loại được nghiên cứu và đưa vào áp dụng thử tại Châu Âu bởi nhà khoa học Tiến sĩ Dr. Erwin Gemmer vào đầu thập niên 1950, nhưng mãi đến khoảng năm 1964 thì qui trình Sơn Tĩnh Điện (Electrostatic Powder Spray) mới thành công và được thương mại hóa rồi được sử dụng rộng rãi cho đến ngày nay. Qua nhiều thập niên được đóng góp, cải tiến bởi các nhà khoa học và các nhà sản xuất về cách chế biến bột sơn đã giúp cho công nghệ Sơn Tĩnh Điện ngày càng hoàn chỉnh về chất lượng và mẫu mã tốt hơn .

Dưới đây là phần tóm tắt qua nhiều thập niên của Sơn Tĩnh Điện cũng như ảnh hưởng rộng rãi của nó:

1966 – 1973 Bốn loại hóa học khởi điểm- Epoxy, Hybrid, Polyurethane, và TGIC - được giới thiệu trên thị trường. Một vài loại Melamine và Acrylic vẫn chưa thành công . Đầu thập niên 1970 Sơn Tĩnh Điện phát triển nhanh và được sử dụng rộng rãi ở Châu Âu.

Đầu thập niên 1980 Phát triển nhanh và được sử dụng rộng rãi ở Bắc Mỹ và Nhật.

Giữa thập niên 1980 Phát triển nhanh và được sử dụng rộng rãi ở Viễn Đông (thềm Lục Địa Thái Bình Dương).

1985 – 1993 Những loại bột sơn mới được giới thiệu trên thị trường. Có đủ loại Acrylic và hỗn hợp của những loại bột sơn được tung ra.

Lợi điểm của công nghệ sơn tĩnh điện:

a. Về kinh tế: - 99% sơn được sử dụng triệt để (bột sơn dư trong quá trình phun sơn được thu hồi để sử dụng lại). - Không cần sơn lót - Làm sạch dễ dàng những khu vực bị ảnh hưởng khi phun sơn hay do phun sơn không đạt yêu cầu. - Tiết kiệm thời gian hoàn thành sản phẩm

b. Về đặc tính sử dụng: - Quy trình sơn có thể được thực hiện tự động hóa dễ dàng (dùng hệ thống phun sơn bằng súng tự động). - Dễ dàng vệ sinh khi bột sơn bám lên người thực hiện thao tác hoặc các thiết bị khác mà không cần dùng bất cứ loại dung môi nào như đối với sơn nước.

c. Về chất lượng: - Tuổi thọ thành phẩm lâu dài - Độ bóng cao - Không bị ăn mòn bởi hóa chất hoặc bị ảnh hưởng của tác nhân hóa học hay thời tiết. - Màu sắc phong phú và có độ chính xác …

Và còn rất nhiều lợi điểm khác nữa mà chính người sử dụng trong quá trình ứng dụng công nghệ sơn tĩnh điện sẽ nhận thấy.

Lợi ích giữa sơn tĩnh điện và sơn dầu:

Sơn Tĩnh Điện dạng bột là phương pháp sơn ít tốn kém nhất trên giá thành sản phẩm mà trong những kỹ thuật sơn hiện tại trên thế giới đang sử dụng (kể cả sơn tĩnh điện dạng nước).

CHỨC NĂNG BỘT SƠN TĨNH ĐIỆN SƠN NƯỚC ,SƠN DẦU YÊU CẦU KỸ THUẬT

Khả năng chịu nhiệt cao và ít bị ảnh hưởng môi trường (bao gồm nóng và lạnh)

Có khả năng điều chỉnh được độ dày mỏng của sơn Độ bao phủ bề mặt cao

Dễ bị ảnh hưởng của môi trường (trời lạnh thì bề mặt sơn co lại) Khó điều chỉnh độ dày mỏng của sơn Độ bao phủ thấp (không thể sơn nhửng vật có góc cạnh phức tạp)

KINH TẾ

Thu hồi và tái sử dụng 99% Độ bám cao (tỉ lệ thất thoát ít) Thu hồi chỉ vì vấn đề môi trường, không thể tái sử dụng lại. Độ bám thấp (tỷ lệ thất thoát cao khoảng 60%)

ĐẶC TÍNH SỬ DỤNG

Không sử dụng dung môi: không gây ô nhiễm môi trường Ưng dụng được trong nhiều lĩnh vực công nghiệp khác nhau (công nghiệp hàng không, công nghiệp hàng hải, công nghiệp xây dựng…)

Dễ dàng tự động hoá tiết kiệm được chi phí nhân công

Dễ dàng lưu trữ Không yêu cầu công nhân có tay nghề cao (khi không đạt yêu cầu có thể làm lại dễ dàng)

Phải sử dụng dung môi: gây ô nhiễm môi trường Hạn chế ứng dụng trong nhiều lĩnh vực Khó xây dựng hệ thống tự động hóa cần nhiều nhân công chi phí cao

Khó khăn trong việc lưu kho( có thể xảy ra cháy nổ)

Yêu cầu công nhân tay nghề cao vì không thể sửa đồi nếu vật sơn không đạt yêu cầu.

THÀNH PHẨM Tạo ra thành phẩm nhanh (khoảng 10 – 15 phút). Tuổi thọ trung bình sản phẩm cao (4 – 5 năm) Có khả năng cách điện Tạo ra thành phẩm chậm, mất nhiều thời gian (phải phụ thuộc thời tiết)

Tuổi thọ trung bình sản phẩm thấp Không có khả năng cách điện Qua bảng so sánh trên ta thấy sơn tĩnh điện giúp ta tiết kiệm được rất nhiều chi phí trong sản xuất, chi phí nhân công và sản phẩm khi sử dụng sơn tĩnh điện gặp nhiều thuận lợi trong việc xuất khẩu hơn so với sơn nước khi qua thị trường Châu Au và Châu Mỹ.

ỨNG DỤNG CỦA CÔNG NGHỆ SƠN TĨNH ĐIỆN:

Hiện nay công nghệ sơn tĩnh điện được ứng dụng rộng rãi trong rất nhiều ngành công nghiệp như: công nghiệp hàng hải, công nghiệp hàng không, công nghiệp chế tạo xe hơi và xe gắn máy,… đến các lĩnh vực như sơn trang trí, xây dựng công nghiệp, xây dựng dân dụng, …

QUY TRÌNH SẢN XUẤT BỘT SƠN TĨNH ĐIỆN:

HỆ THỐNG THIẾT BỊ ỨNG DỤNG CÔNG NGHỆ SƠN TĨNH ĐIỆN:

Xử lý bề mặt: Bao gồm 4 bể hóa chất: Bể chứa hoá chất tẩy dầu mỡ Bể chứa axít tẩy gỉ sét Bể chứa hoá chất định hình bề mặt Bể chứa hoá chất phốt phát hoá bề mặt Và 3 bể nước dùng để xử lý bề mặt vật liệu được sơn trước khi đưa vào phun sơn, nhằm mục đích tạo hiệu quả bám dính thật cao cho bột sơn.

Thiết bị phun sơn: gồm súng sơn và bộ điều khiển Súng sơn: có 2 loại: - Súng sơn cầm tay - Súng sơn tự động

Bộ điều khiển: gồm - Lò sấy - Buồng phun sơn - Thiết bị thu hồi - Máy rây bột

QUÁ TRÌNH PHUN SƠN: Quy trình công nghệ hệ thống sơn tĩnh điện bột gồm 4 bước cơ bản sau: Xử lý bề mặt (Pre-treatment) Làm khô (Drying) Phun sơn (Spray Painting) Sấy (Paint Baking) Các bước chi tiết của quy trình:

Bước 1: Xử lý bề mặt sản phẩm trước khi sơn: Sản phẩm (kim loại) trước khi sơn tĩnh điện phải được xử lý bề mặt. Thông thường sản phẩm được sơn tĩnh điện là kim loại. Ta xét trên bề mặt sắt: Việc xử lý bề mặt sản phẩm nhằm mang lại các yêu cầu sau: Sản phẩm sạch dầu mỡ công nghiệp (do việc gia công cơ khí) Sản phẩm sạch rỉ sét. Sản phẩm không rỉ sét trở lại trong thời gian chưa sơn. Tạo lớp bao phủ tốt cho việc bám dính giữa lớp màng sơn và kim loại. Do các yêu cầu trên mà việc xử lý bề mặt kim loại trước khi sơn thường được xử lý theo phương pháp nhúng sản phẩm vào các bể hóa chất. Hệ thống các bể hóa chất bao gồm các bể sau: Bể chứa hóa chất tẩy dầu mỡ. Bể rửa nước Bể chứa axit tẩy rỉ sét, thông thường là H2SO4 hoặc HCl. Bể rửa nước. Bể chứa hóa chất định hình bề mặt. Bể chứa hóa chất Photphat hóa bề mặt. Bể rửa nước. Các bể này được xây và phủ nhựa Composite, hay làm bằng thép không rỉ. Vật sơn được đựng trong các rọ làm bằng lưới thép không rỉ, di chuyển nhờ hệ thống balang điện qua các bể theo thứ tự trên.

Bước 2: Sấy khô bề mặt sản phẩm trước khi sơn Sản phẩm sau khi xử lý hóa chất phải được làm khô trước khi sơn, lò sấy khô sản phẩm có chức năng sấy khô hơi nước để nhanh chóng đưa sản phẩm vào sơn. Thông thường lò sấy có dạng hình khối. Sản phẩm được treo trên xe gòng và đẩy vào lò. Lò có nguồn nhiệt chính bằng bếp hồng ngoại tuyến hoặc Burner, nguyên liệu đốt là Gas.

Bước 3: Sơn sản phẩm Sản phẩm sau khi xử lý hóa chất và sấy khô được đưa vào buồng phun và thu hồi sơn. Do đặc tính của sơn tĩnh điện bột là dạng sơn bột, nên khả năng bám dính của sơn lên bề mặt kim loại là nhờ lực tĩnh điện, chính vì vậy mà buồng phun sơn còn đóng một vai trò quan trọng là thu hồi lượng bột sơn dư, bột sơn thu hồi được trộn thêm vào bột sơn mới để tái sử dụng. Phần thu hồi này là đặc tính kinh tế ưu việt của sơn tĩnh điện.

Buồng phun sơn có 2 loại:

Loại 1 súng phun: Sử dụng 1 súng phun, vật sơn được treo, móc bằng tay vào buồng phun.

Loại 2 súng phun: Vật sơn di chuyển trên băng tải vào buồng phun, 2 súng phun ở 2 phía đối diện phun vào 2 mặt của sản phẩm. Để sơn và thu hồi bột sơn, ta cần có thiết bị phun sơn tĩnh điện, và một hệ thống cấp khí gồm máy nén khí và máy tách ẩm.

Bước 4: Sấy định hình và hoàn tất sản phẩm Sau khi phun sơn, sản phẩm được đưa vào lò sấy. Nhiệt độ sấy: 1800C – 2000C trong 10 phút Lò có nguồn nhiệt chính bằng bếp hồng ngoại tuyến hoặc Burner, nguyên liệu đốt là Gas.

THU HỒI BỘT SAU KHI SƠN:

a. Hệ thống thu hồi: Dùng Filter hoặc cyclone

b. Cách sử dụng lại bột thu hồi: Để có thể sử dụng bột thu hồi một cách hiệu quả nhất ta phải trộn bột thu hồi với bột mới theo tỉ lệ 1:1. Nếu bột có lẫn tạp chất hoặc độ tích điện yếu ta phải sử dụng máy rây bột.

CÁC SỰ CỐ ĐIỂN HÌNH CỦA SƠN NỘI THẤT

1 Màng sơn bị nhăn

+ Hiện tượng : Bề mặt sơn khi khô thì bị nhăn, sần sùi, không tạo màng liên tục .

+ Nguyên nhân :

- Thi công lớp sơn quá dày( đặc biệt đối với sơn alkyd hay sơn gốc dầu)

- Thi công sơn trong điều kiện thời tiết quá nóng hay quá lạnh gây ra hiện tượng lớp sơn bên ngoài khô quá nhanh so với lớp bên trong .

- Không tuân thủ thời gian sơn cách lớp: lớp trong chưa khô đã sơn lớp ngoài .

- Do độ ẩm không khí cao làm ảnh hưởng tới quá trình khô của màng sơn .

- Sơn trên bề mặt dính tạp chất

+ Cách xử lý : Cạo bỏ lớp sơn, làm sạch bề mặt. Khi sử dụng sơn lớp sơn này khô hẳn, tuân thủ thủ thời gian sơn cách lớp. Tránh thi công sơn trong điều kiện có nhiệt độ và độ ẩm quá cao.

2. Màng sơn bị " vết bóng"

+Hiện tượng : Màng sơn bị tăng bóng khi có sự cọ sát

+ Nguyên nhân :

- Dùng sơn Flat (mờ) ở những nơi thường xuyênnbị cọ xát cao

- Thường xuyên cọ rửa bề mặt lớp sơn.

+ Cách xử lý :

- Nên dùng sơn nước có chất lượng cao (Thường là semi-gloss hoặc gloss ) tại nơi thường xuyên bị cọ xát hay cần phải chùi rửa nhiều .

- Chùi rửa màng sơn thì dùng vải mềm, tránh chà xát mạnh

3. Màng sơn bị rạn nứt

+Hiện tượng : Trên bề mặt màng sơn có những vết rạn nứt

+ Nguyên nhân :

- Do dùng sơn alkyd quá cứng hoặc quá dày

+ Cách xử lý :

- Dùng dụng cụ để loại bỏ lớp sơn này, chà nhám bề mặt và các góc. Đối với đồ gỗ thì dùng sơn lót trước khi sơn lại .

- Dùng các loại sơn có chất lựong tốt, phù hợp .

4. Màng sơn bị sần sùi

+ Hiện tượng : Màng sơn không mịn và bằng phẳng do có các hạt bọt và các lỗ bọt vỡ tạo ra.

+ Nguyên nhân :

- Khuấy trộn thùng sơn không đều.

- Sử dụng loại sơn có chất lượng thấp .

- Lăn sơn quá nhanh.

- Sử dụng loại rulô có độ dài sợi không đúng .

- Lăn thừa sơn .

- Sơn loại sơn có độ bóng cao trên bề mặt sần sùi .

+ Cách xử lý : Tất cả các loại sơn trong nhà khi thi công sẽ tạo bọt, tuy nhiên thì nếu sơn có chất lượng tốt thì bọt sẽ bị phá vỡ ngay và màng sơn có độ chảy tốt, vậy nên sử dụng sơn có chất lượng. Tránh lăn thừa sơn hay sử dụng sơn quá date. Sử dụng sơn bóng hoặc bán bóng bằng rulo có sợi ngắn , lăn sơn lót trên bề mặt sần sùi trước khi sơn phủ.Chà nhám bề mặt sần sùi trước khi sơn phủ

5. Màng sơn bị rêu mốc

+ Hiện tượng : Màng sơn bị đốm xanh hay nâu , đen

+ Nguyên nhân :

- Hay xảy ra ở những nơi có điều kiện thuận lợi cho sự phát triển của rêu mốc như nhà tắm, nhà bếp, phòng giặt...

- Do sử dụng sơn có chất lượng thấp hoặc sơn nội thất thông thường.

- Với bề mặt gỗ thì deo lớp sơn lót chưa đạt chất lượng

- Sơn trên bề mặt có rêu mốc mà không xử lý trước khi sơn.

+ Cách xử lý : Trước hết kiểm tra : dùng 1 giọt thuốc tây nhỏ vào các đốm màu, nếu thấy đốm màu mờ đi thì đó là rêu mốc. Chà rửa toàn bộ bề mặt bằng dung dịch tẩy rửa.KHi dùng dung dịch tẩy rửa thì nên đeo kính bảo hộ để tránh bị sơn dính vào mắt và đi găng tay cao su . Nên dùng sơn nước có chất lượng cao có chứa chất chống rêu mốc , lắp quạt gió cho nơi có độ ẩm cao

6. Màng sơn bị xà phòng hóa

+ Hiện tượng : Sự cô đọng chất hoạt động bề mặt sơn nước ở nơi có độ ẩm cao. Nó có dạng vết màu nâu nhạt và đôi khi trông như vết xà phòng hay dính nhầy

+ Nguyên nhân :

- Tất cả các loại sơn nước đều có hiện tượng như thế này nếu sơn trên bề mặt nơi có độ ẩm cao, đâc biệt là ở dưới trần

+ Cách xử lý : Dùng xà phòng rửa sạch nơi bị sự cố , tẩy sạch toàn bộ các vết bẩn và dùng sơn có chất lượng cao sơn lại. Đợi cho bề mặt sơn thật khô mới sử dụng

7. Màng sơn bị nhiễm bẩn

+ Hiện tượng : Sự hư hỏng màng sơn do bị thấm các chất bẩn.

+ Nguyên nhân :

- Sử dụng sơn có chất lượng thấp .

- Sơn trên bề mặt không có lớp sơn lót.

+ Cách xử lý :

- Sử dụng các loại sơn có chất lượng cao : hàm lượng chất tạo màng cao thì chất bẩn không thấm được vào màng sơn, tạo điều kiện cho chùi rửa dễ dàng . Nên dùng sơn lót để tạo được màng sơn có độ dày tối đa nhằm tránh bị nhiễm bẩn

II. CÁC SỰ CỐ ĐIỂN HÌNH CỦA SƠN NGOẠI THẤT

1. Màng sơn bị nhăn

+ Hiện tượng : Bề mặt sơn khi khô thì bị nhăn, sần sùi, không tạo màng liên tục .

+ Nguyên nhân :

- Thi công lớp sơn quá dày( đặc biệt đối với sơn alkyd hay sơn gốc dầu)

- Thi công sơn trong điều kiện thời tiết quá nóng hay quá lạnh gây ra hiện tượng lớp sơn bên ngoài khô quá nhanh so với lớp bên trong .

- Không tuân thủ thời gian sơn cách lớp: lớp trong chưa khô đã sơn lớp ngoài .

- Màng sơn bị sự cố do : mưa, rêu mốc, hay độ ẩm quá cao .

- Sơn trên bề mặt dính tạp chất

+ Cách xử lý : Cạo bỏ lớp sơn, làm sạch bề mặt. Tuân thủ thủ thời gian sơn cách lớp. Sử dụng loại sơn ngoại thất có chất lượng cao. Tránh thi công sơn trong điều kiện có nhiệt độ và độ ẩm quá cao.

2. Màng sơn bị phấn hóa

+ Hiện tượng : Màng sơn sau khi khô, dùng tay xoa bề mặt có phấn trắng dính tay

+ Nguyên nhân :

- Dùng loại sơn rẻ tiền có chất lượng kém.

- Pha sơn quá loãng

- Bề mặt xử lý chưa tốt.

+ Cách xử lý :

- Dùng giấy nhám chà sạch lớp sơn, dùng sơn lót thích hợp lăn lại 1 lớp rồi dùng sơn có chất lượng tốt sơn lại

3. Màng sơn bị bong tróc

+ Hiện tượng : Màng sơn bị tróc do độ bám dính giảm. Màng sơn có thể bị tróc lớp sơn phủ hoặc tróc toàn bộ các lớp sơn .

+ Nguyên nhân :

-Đối với bề mặt gỗ bị bong tróc là do bị ẩm : mưa, không khí, hay các dạng khác của ẩm.

-Tường bị thấm làm cho màng sơn bị tróc.

-Xử lý bề mặt kém

-Sử dụng sơn chất lượng kém.

-Thi công trong điều kiện mà sự tạo màng bị cản trở (mưa. lạnh...)

-Thi công sơn dầu trên bề mặt bị ướt.

+ Cách xử lý : Nếu bị ảnh hưởng do bên ngoài tác động thì phải khắc phục như : Trám nơi bị hở ; Sửa lại mái ; Sửa và làm sạch máng xối ; Chặt các cành cây dựa sát tường .

Nếu bị ảnh hưởng do ẩm từ bên trong thì thông gió cho khu vực hay bị ẩm . Cạo bỏ lớp sơn bị bong tróc chà nhám bề mặc. Dùng sơn loại sơn có chất lượng cao

4. Màng sơn bị rêu mốc

+ Hiện tượng : Trên màng sơn có các vết hay các vết đốm màu nâu, den hay xám

+ Nguyên nhân :

-Do khu vựa bị ẩm ướt,ít có ánh sáng mặt trời .

-Sử dụng sơn chất lượng kém.

-Sơn trên bề mặt có rêu mốc mà không xử lý.

-Lớp lót trước khi sơn phủ không đạt .

+ Cách xử lý : Trước hết chắc chắn đó là rêu mốc chứ không phải vết bẩn. Kiểm trabằng cách dùng 1 giọt thuốc tây nhỏ vào các đốm màu, nếu thấy đốm màu mờ đi thì đó là rêu mốc. Chà rửa toàn bộ bề mặt bằng dung dịch tẩy rửa.KHi dùng dung dịch tẩy rửa thì nên Đeo kính bảo hộ để tránh bị sơn dính vào mắt và đi găng tay cao su . Nên dùng sơn nước có chất lượng cao có chứa chất chống rêu mốc sơn lại.

5. Màng sơn bị nứt gãy

+ Hiện tượng : Màng sơn bị nứt gãy , các biểu hiện của sự cố này là các vết nứt và tróc dạng vảy.

+ Nguyên nhân :

- Do sử dụng các loại sơn có chất lượng thấp.

- Sơn quá mỏng hay quá dày.

- Xử lý bề mặt không đạt, đăc biệt với bề mặt gỗ mà không sử dụng sơn lót

- Sơn trong điều kiện thời tiết quá lạnh hay gió mạnh làm màng sơn khô quá nhanh

Cách xử lý : Nếu không bị nứt xuống bề mặt vật chất thì cạo bỏ lớp sơn bị nứt, chà nhám sạch bề mặt và sơn lại theo đúng hệt hống sơn đề nghị. Nếu bị nút do lớp mastic thì phải cạo bỏ cả lớp sơn và lớp mastic , chà nhám lại sau đó sơn phủ lại bằng loại sơn chất lượng cao.

6. Màng sơn bị phồng rộp

+ Hiện tượng : Màng sơn bị phồng rộp như da cam

+ Nguyên nhân :

- Do thi công trong điều kiện quá nắng hay bề mặt vật chất bị ẩm, đặc biệt đối với màu sậm.

- Dùng sơn gốc dầu hay sơn alkyd sơn trên bề mặt bị ẩm ướt .

- Do độ ẩm quá cao hoặc bị thấm từ bên trong.

- Màng sơn mới vừa khô bị phá do mưa , rêu mốc bám

- Xử lý bề mặt không tốt

- Sử dụng sơn có chất lượng thấp .

+ Cách xử lý : Nếu màng sơn bị phồng rộp từ bề mặt được phủ thì cần phải xử lý triệt để sự thấm nước. Sau đó cạo bỏ lớp sơn và tiến hành sơn , có sơn lớp lót. Không sơn trong điều kiện quá nắng hay quá ẩm

7. Màng sơn bị hiện tượng" da cá sấu"

+ Hiện tượng : Bề mặt màng sơn giống y như da của loài các sấu

+ Nguyên nhân :

- Dùng loại sơn quá cứng hay quá giòn sơn trên bề mặt màng sơn dẻo, có độ đàn hồi tốt .

- Không tuân thủ thời gian sơn cách lớp .

- Màng sơn bị lão hóa do thay đổi nhiệt .

+ Cách xử lý : Dùng bàn chải sắt chà sạch bề mặt. Dùng sơn lót gốc dầu sơn sơn lớp lót và dùng sơn phủ có chất lượng cao

8. Màng sơn bị nổi muối

+ Hiện tượng : Trên bề mặt màng sơn có các dạng kết tinh muối

+ Nguyên nhân :

- Do xử lý bề mặt cũ bị nổi muối chưa được thích hợp.

- Tường bị thấm ẩm từ bên ngoài vào trong.

+ Cách xử lý : Nếu bị ẩm thì tìm và khắc phục nguyên nhân bị ẩm. Dùng bàn chải sắt chà sạch bề mặt. Dùng sơn lót gốc dầu sơn sơn lớp lót và dùng sơn phủ có chất lượng cao

9. Sử dụng hệ thống sơn không tương hợp

+ Hiện tượng : Xảy ra sự bám dính không tốt khi sơn lớp sơn mới trên nền sơn cũ

+ Nguyên nhân :

-Do sơn loại sơn gốc nước quá dày trên lớp sơn cũ là sơn dầu alkyd hay sơn gốc dầu làm cho lớp sơn cũ bong ra khỏi bề mặt

+Cách xử lý : Cạo sạch lớp sơn cũ . Khi sơn lại thì nên dùng sơn cùng gốc

SƠN BỘT

Sơn bột là loại sơn ở dạng bột, kết hợp được những tính năng ưu việt và hạn chế nhiều nhược điểm của hai loại màng men (tráng men) và sơn ướt (dùng dung môi). Đây là loại sơn có thể sử dụng ngay vì không cần phải khấy trộn, pha loãng hoặc lọc trước khi sử dụng.

Từ 30 năm nay, sơn bột đã được sử dụng trong nhiều lĩnh vực khác nhau: làm lớp sơn bảo vệ cho các sản phẩm có màu trắng, nhất là làm lớp sơn lót cho khung xe ôtô. Hiện nay, với sự phát triển của các khoáng chất thiên nhiên, nhất là sự phát triển của titan đioxit nanô, sơn bột càng có nhiều triển vọng ứng dụng.

Sơn bột gần như 100% không bay hơi trong khi sơn dung môi có hàm lượng rắn chỉ 40%. Ở dạng bột rất mịn, sơn bột rất dễ chảy ở ngoài không khí và có thể sơn bằng phương pháp phun tĩnh điện và khá thân thiện với môi trường. Các hạt bột có khả năng tích tĩnh điện đủ để bám dính thành một lớp bột mỏng, đồng nhất trên bề mặt kim loại sơn phủ được nối đất. Hệ liên kết hữu cơ trong sơn được lựa chọn thích hợp để sơn nóng chảy thành một lớp màng mỏng đều, liên tục ở nhiệt độ 100oC, đóng rắn ở nhiệt độ 150-200oC và bám rất chắc trên bề mặt cần phủ.

Khác với khi phủ màng sơn bằng công nghệ tráng men và dùng sơn ướt, với sơn bột, người ta có thể tạo ra lớp sơn có độ dày tương tự như hai loại sơn trên chỉ sau một lần sơn. Rất nhiều các sản phẩm có lớp phủ bảo vệ-trang trí màu trắng mà trước đây người ta phải sử dụng công nghệ tráng men thì nay đã được thay thế hoàn toàn bằng sơn bột vì lớp sơn có độ bóng, độ bền cơ học cao, chống rạn nứt, trầy sước, số lần sơn giảm và dễ dàng sửa chữa các lỗi khi sơn, trong khi nhiệt độ và thời gian sấy giảm từ 1000oC và vài giờ (trong trường hợp tráng men) xuống chỉ còn 200oC và 30 phút.

Nhiệt độ sấy thấp cho phép sử dụng nhiều loại chất màu hữu cơ sáng màu hơn để thay thế bột màu ôxit kim loại thường có màu tối. Bề mặt của lớp sơn bột có độ bóng, độ bền va đập, chống chịu sước và mài mòn đạt yêu cầu bảo vệ an toàn và trang trí cho hầu hết các sản phẩm có màu trắng. Tính nguyên vẹn của các lớp sơn bột cao hơn so với các lớp sơn ướt là do nó không chứa các chất dễ bay hơi. Một ưu điểm vượt trội nữa của sơn bột là tỷ lệ thất thoát khi sơn rất thấp và lượng thất thoát dễ dàng thu hồi để sử dụng lại. Về mặt lý thuyết, tỉ lệ sử dụng của sơn bột là 100%. Trên thực tế sử dụng trong công nghiệp, tỉ lệ thất thoát khi phun chỉ nhỏ hơn 2%, vì vậy thoả mãn được cả về mặt giảm chi phí sản xuất và bảo vệ môi trường.

Trước khi sơn, các bộ phận kim loại được làm sạch dầu mỡ, xử lý sơ bộ rồi được sơn trong buồng phun sấy có thiết kế đặc biệt trước khi đi qua lò gia nhiệt để kết thúc quá trình đóng rắn của màng sơn.

Quá trình sản xuất sơn bột bao gồm các công đoạn sau: Phối triịn, tạo hốn hợp nóng chảy, ép đùn, nghiến mịn và đóng gói sản phẩm.

Phối trộn các thành phần: Trước tiên các thành phần của sơn phải được phối trộn trước thật kỹ nhằm đạt tới một độ đồng nhất theo yêu cầu. Hầu hết các loại sơn bột đều chứa bột màu (có độ mịn cao); nhựa rắn (ở dạng vảy, dạng viên hoặc dạng nghiền thô); các chất trợ chảy (là các polyacrylat dạng lỏng có độ nhớt cao mang trên chất mang là zeolit); các chất phụ gia rắn (có tác dụng hỗ trợ loại bỏ không khí trong quá trình tạo màng và các chất xúc tác được sử dụng để làm tăng tốc độ đóng rắn của màng sơn). Quá trình phối trộn tốc độ cao là một phương pháp rất tốt nhưng cần phải tiến hành rất cẩn thận để đảm bảo chất nhựa kết dính không bị nghiền nhỏ quá mức và là lý tưởng nếu nó có kích cỡ 2-4mm khi kết thúc quá trình phối trộn.

Bột màu titan đioxit thường có cỡ hạt dưới cỡ micron và các hạt này có xu hướng kết tụ nên có thể bám dính lên thành của thùng khuấy. Việc bổ sung các chất độn như barit tự nhiên hoặc canxi cacbonat có cỡ hạt lớn hơn sẽ làm giảm sự kết tụ của các hạt titan điôxit và trợ giúp quá trình phân tán đồng nhất trong bước thứ hai của quá trình sản xuất-tạo hỗn hợp nóng chảy. Lượng chất độn đưa vào tốt nhất đối với các loại sơn trắng bóng là 22% tổng khối lượng với 18% là TiO2. Trong các loại sơn có màu nhạt, chất màu được đưa vào tỷ lệ 10% bao gồm cả chất màu trắng và tỷ lệ chất độn chiếm tới 30% tổng khối lượng. Sơn bột màu đen bóng chứa tới 2% muội than đen và 40% chất độn.

Công đoạn tạo hỗn hợp nóng chảy và ép đùn sản phẩm là một quá trình liên tục, được tiến hành trong một máy ép đùn có thiết kế đặc biệt. Qua phễu nạp tại cửa vào, hỗn hợp thu được sau quá trình phối trộn trên được đưa vào vùng nung nóng của máy ép đùn bằng cơ cấu vít dẫn. Hỗn hợp nóng chảy được đưa tới cửa ra của máy ép đùn và được ép thành các dải băng nhỏ giữa hai trục lăn được làm lạnh. Khi dải băng này đã nguội, có thể dễ dàng đập thành các mảnh vụn bằng một máy đập cơ khí.

Nghiền mịn và đóng gói sản phẩm:Ở công đoạn nghiền mịn, các thiết bị nghiền hiện đại có thể được sử dụng để kiểm soát phân bố cỡ hạt trong sản phẩm. Sản phẩm đã nghiền sẽ được đưa qua hai xyclon để tách cát hạt thô (ở xyclon thứ a) và các hạt quá mịn (sau xyclon thứ 2) sẽ được đưa tới thiết bị thu gom. Trên thực tế, nếu kiểm soát chặt chẽ các thông số vận hành trong khoang nghiền thì có thể giảm tối đa lượng các hạt quá mịn và đồng thời có thể liên tục đưa các hạt thô trở lại khoang nghiền.

Để ngăn ngừa quá trình kết khối của sản phẩm trong quá trình lưu kho và vận chuyển tới nơi tiêu thụ, có thể bổ sung một lượng rất nhỏ silic oxit tuyển.

Tiềm năng phát triển của sơn bột: Ngành sản xuất sơn truyền thống đang đứng trước các thách thức về chi phí cho nguyên liệu đầu vào, đặc biệt trong bối cảnh giá dầu mỏ có xu hướng ngày một tăng cao và chưa thể xác định được điểm dừng. Công nghệ sơn nano có những ưu thế vượt trội nhưng còn bị thách thức về chi phí công nghệ, giá thành và giới hạn ứng dụng. Sơn bột sử dụng chất độn nguồn gốc khoáng thiên nhiên tương đối thân thiện với môi trường sẽ là hướng phát triển, đáp ứng được các yêu cầu kỹ thuật cao đồng thời dung hoà được các mâu thuẫn trên.

Lần đầu tiên các nhà khoa học Viện hóa học (Viện KH-CN Việt Nam) đã nghiên cứu, chế tạo và ứng dụng thành công công nghệ sản xuất sơn bột tĩnh điện. Sự thành công này đã mở ra hướng sản xuất sơn bột tĩnh điện đáp ứng nhu cầu trong nước, hạn chế nhập khẩu, bảo vệ môi trường.

Sản xuất sơn bột tĩnh điện tại Viện hóa học.

Để phục vụ quá trình phát triển kinh tế - xã hội đặc biệt là các ngành công nghiệp xây dựng, dân dụng... nhằm bảo vệ và trang trí, mỗi năm Việt Nam tiêu thụ một khối lượng lớn sơn. Các loại sơn được sử dụng chính và lớn nhất hiện tại chủ yếu vẫn là sơn dung dịch.

Khoảng 10 năm trở lại đây, các nước trên thế giới đã dần thay thế sơn dung dịch bằng sơn bột. Bước chuyển đổi này không chỉ có ý nghĩa về mặt kinh tế mà còn góp phần quan trọng trong bảo vệ môi trường nước bởi trong sơn dung dịch, lượng dung môi chiếm khỏang 40-50% sẽ thoát ra không khí, gây ô nhiễm môi trường. Ở Việt Nam trong mấy năm qua, nhu cầu sử dụng sơn bột cũng đã tăng lên rất mạnh trong các ngành công nghiệp sản xuất ô-tô, xe máy để sơn các chi tiết máy, trong kết cấu xây dựng dân dụng và công nghiệp. Tuy nhiên, lượng sơn bột này trong nước chưa sản xuất được mà phải nhập khẩu. Thị trường sơn Việt Nam dần xuất hiện nhiều loại thương hiệu sơn bột: Dupont, ICI, Jotun... phục vụ nhu cầu tiêu dùng trong nước.

Trước những thách thức và nhu cầu sơn bột, sự thành công trong nghiên cứu công nghệ sản xuất sơn bột tĩnh điện (điện trường một chiều có điện áp từ 40-120KV) không phụ thuộc vào nước ngoài đã mở ra khả năng ứng dụng sản xuất sơn bột tĩnh điện thương hiệu Việt Nam.

Trên cơ sở Epoxy DER662, DER663, DER672 và các chất đóng rắn hệ phenolic DEH80, DEH84, DEH90 với xúc tác 2 metyl imidazol, các nhà khoa học trong nước đã xây dựng và hoàn toàn làm chủ quy trình công nghệ sản xuất sơn bột tĩnh điện; đồng thời xác định được các tiêu chuẩn và phương pháp đánh giá chất lượng sơn bột tĩnh điện như: hàm lượng pigment và bột độn, khối lượng đổ đống và lắc rung, độ chảy của bột, tỷ khối, độ phân tán, các tính chất cơ học của màng sơn.

Trong quá trình nghiên cứu, các nhà khoa học cũng đã lựa chọn được loại hệ phụ gia làm nền TiO2 và sử dụng bột CaCO3 biến tính bằng parafin sản xuất trong nước thích hợp cho sản xuất sơn bột để giảm giá thành sản phẩm.

Theo PGS .TS Đỗ Trường Thiện - chủ nhiệm đề tài nghiên cứu, trong công nghệ sản xuất sơn bột tĩnh điện, yếu tố quan trọng nhất quyết định chất lượng của sơn là công nghệ trộn hợp ở trạng thái chảy nhớt và nghiền siêu mịn. Sơn tĩnh điện phải được trộn trên thiết bị trộn trục vít với nhiệt độ thích hợp nhất từ 95 - 1050C và nghiền theo nguyên lý búa văng tốc độ quay của roto hơn 7.000 vòng/phút với nhiệt độ buồng nghiền không quá 500C.

Không chỉ thành công về mặt công nghệ, Việt Nam đã có thể tự chế tạo cả thiết bị để sản xuất sơn bột tĩnh điện gồm: thiết bị trộn khô công suất 40 kg/mẻ, trộn trục vít công suất 1,75 KW với năng suất 10 - 15 kg/h, thiết bị phun sơn tĩnh điện áp 60 - 120KV, buồng phun sơn tĩnh điện có thu hồi theo nguyên lý xyclon và túi lọc buồng sấy bằng gas nhiệt độ cao nhất 2500C.

Trên cơ sở làm chủ công nghệ, nhóm nghiên cứu đã sản xuất hơn 3.000 kg sơn bột các loại mầu đen, trắng, đỏ để sơn hơn 10.000m2 các sản phẩm là các chi tiết vỏ cột bơm xăng, kết cấu khung thép nhà máy mạ Thái Bình, các chi tiết xe máy, vỏ nồi cơm điện, khung bếp gas...; đồng thời cung cấp sản phẩm thử nghiệm cho Liên hiệp khoa học sản xuất vật liệu mới và thiết bị, Công ty TNHH sơn tĩnh điện và chuyển giao công nghệ Nam Thắng, số Xí nghiệp mạ sơn tĩnh điện thuộc Công ty tư vấn phát triển xây dựng cho công trình dân dụng.

Theo đánh giá của giới chuyên môn, mặc dù đây là sản phẩm lần đầu tiên được nghiên cứu và sản xuất thành công ở Việt Nam nhưng có thể bảo đảm chất lượng gần tương đương và giá rẻ hơn so với các sản phẩm sơn bột tĩnh điện nhập ngoại đang có mặt tại thị trường Việt Nam.

Các sản phẩm sơn bột tĩnh điện chưa chính thức có mặt tại thị trường nhưng khả năng ứng dụng là rất lớn. TS Thiện cho biết, một nhà máy sản xuất sơn bột tĩnh điện công suất 1.000 tấn/năm đã được nghiên cứu xây dựng đề án. Tuy nhiên, để có thể phục vụ nhu cầu thị trường trong nước cần tiếp tục qua dự án sản xuất thử nghiệm để tiếp tục hoàn thiện công nghệ.

Hoá học là một ngành có rất nhiều ứng dụng cả trong cuộc sống cũng như trong nền sản xuất kinh tế quốc dân. Nhưng sinh viên ngày nay lại chưa thực sự có những hiểu biết rõ ràng và cụ thể về vai trò của công nghệ hoá học, những hiểu biết của sinh viên chỉ là trên lí thuyết mà giữa lí thuyết và thực tế lại có nhiều sự khác nhau. Với chuyến đi thực tế tại nhà máy Sơn Hải Phòng đã giúp cho các sinh viên có những hiểu biết cụ thể hơn về nền sản xuất, việc ứng dụng các công nghệ vào trong quy trình sản xuất.

Sơn là một sản phẩm có tầm quan trọng rất lớn trong nền kinh tế quốc dân. Không có một nghành nào là không sử dụng sản phẩm từ sơn như: tàu biển, công trình biển, công trình công nghiệp nặng, giao thông, cầu thép, sơn bột tĩnh điện, trang trí, xây dựng, dân dụng....

Và công nghệ hoá học có rất nhiều ứng dụng trong quy trình sản xuất sơn. Với sự ra đời của Công ty cổ phần Sơn Hải Phòng ngày 25 tháng 1 năm 1960 (được cổ phần hoá từ ngày 30 tháng 1 năm 2004) đã làm cho nền kinh tế quốc dân của nước ta có nhiều sự phát triển vượt bậc.

Hiện nay công ty Sơn Hải Phỏng là sự tổ hợp của ba công ty cổ phần:

1. Công ty Vico: Chuyên Sản xuất các sản phẩm bột giặt ,chất tẩy rửa ... chất lượng cao.

2. Công ty Vilaco: Sản xuất các sản phẩm hoá mỹ phẩm cao cấp.

3. Công ty SiviCo: Sản xuất các sản phẩm sơn giao thông nhiệt dẻo phản quang, bao bì... chất lượng cao.

Địa điểm thăm quan của Công ty CP Sơn Hải Phòng là cơ sở sản xuất sơn, cong ty là một trong những doanh nghiệp hàng đầu trong lĩnh vực sản xuất và cung cấp sơn tại Việt Nam và khu vực, không ngừng đổi mới phát triển công nghệ nhằm thoả mãn nhu cầu của khách hàng ở mức tốt nhất. Điều này được đánh giá bằng một loạt các phần thưởng cao quí được nhà nước phong tặng cũng như chứng chỉ, chứng nhận mà doanh nghiệp đã được các tổ chức uy tín nhất trong nước và quốc tế công nhận trong suốt hơn 45 năm qua: như Huân chương Độc lập hạng Hai & Ba, giải vàng Chất lượng Việt Nam 1998, hàng Việt Nam Chất lượng cao do người tiêu dùng bình chọn (1998 - 2004), một trong 10 doanh nghiệp hàng đầu của thành phố Hải Phòng 2001-2005, bốn năm liền (1999-2002) được nhận cờ thi đua xuất sắc của Chính phủ, Danh hiệu hàng VN chất lượng cao do người tiêu dùng bình chọn năm 2006, …

Với một bề dày kinh nghiệm và được chuyển giao công nghệ sản xuất sơn tàu biển cao cấp theo Li xăng của hãng CMP là hãng sơn tàu biển số 1 tại Nhật Bản và là 1 trong 6 hãng sơn hàng đầu thế giới trong lĩnh vực trên với kinh nghiệm sản xuất sơn gần 1 thế kỷ phục vụ cho ngành công nghiệp đóng và sửa chữa tàu biển và công trình biển tại Nhật Bản và trên toàn thế giới.

Với đội ngũ kỹ sư công nghệ được đào tạo chuyên ngành tại nước ngoài và trong nước dày dặn kinh nghiệm, đội ngũ công nhân lành nghề.

Với hơn 40 năm kinh nghiệm sản xuất sơn tàu biển, áp dụng các thành tựu mới nhất trong nước và quốc tế về công nghệ sản xuất sơn tàu biển.

Với công nghệ tiên tiến, dây chuyền hiện đại, sản phẩm chất lượng cao và hài hoà với môi trường và kinh nghiệm phục vụ sơn cho hàng nghìn lượt tàu trong và ngoài nước, trong đó có tàu trọng tải lớn tới 175.000 tấn sửa chữa tại nhà máy sửa chữa tàu biển Hyundai Vinashin và giàn khoan dầu khí ngoài biển. Công ty Cổ phần Sơn Hải Phòng tự hào được đánh giá là nhà sản xuất sơn hàng đầu trong lĩnh vực cung cấp sơn phục vụ cho tàu biển và công trình biển tại Việt Nam.

Bên cạnh đó là kinh nghiệm phục vụ hàng loạt các công trình, dự án công nghiệp quốc gia, cùng với dich vụ tư vấn, hướng dẫn và giám sát kỹ thuật, bảo hành sẽ mang lại cho công trình chất lượng cao nhất.

Ngày nay công ty đang đẩy mạnh sản xuất theo chiến lược phát triển là: Tập trung phát triển sơn tàu biển, sông trình biển và công nghiệp nặng và sơn giao thông chất lượng đạt tiêu chuẩn quốc tế và liên tục cải tiến đổi mới hài hoà với môi trường.

A. KHÁI QUÁT CHUNG VỀ SẢN PHẨM VÀ NGUYÊN LIỆU

I. SƠN:

1. Khái niệm sơn:

Sơn là loại vật liệu dùng để bảo vệ và trang trí bề mặt, sau khi khô tạo một lớp màng rắn, liên kết bám dính tốt trên bề mặt được sơn. Sơn có thành phần chính bao gồm: bột màu, bột phụ trợ, chất tạo màng, dung môi và một số chất phụ gia.

Hiện nay thì một số sơn hiện đại thì lại không sử dụng dung môi như:

+ Sơn bột, vật liệu trải đường nhiệt dẻo.

+ Thành phần chất tạo màng có tác dụng pha loãng nhưng tham gia phản ứng trong quá trình khô.

2. Phân loại sơn:

Hiện nay có nhiều cách phân loại sơn khác nhau, nhưng dù là cách phân loại như thế nào thì bản chất chính của sơn hầu như không thay đổi, sự khác nhau của chúng chỉ ở một số điểm.

a. Theo bản chất của chất tạo màng:

- Sơn dầu, sơn Alkyd.

- Sơn Epoxy

- Sơn polyurethane

- Sơn cao su clo hoá, acrylic.

- Sơn vô cơ

- Các loại khác: silicon,melamin, ure,stỉren.

b. Theo chức năng:

- Sơn lót (primers, anti-corosive paints).

- Sơn bả (matit, sealers)

- Sơn lớp trung gian (undercoats)

- Sơn phủ (finish coats)

c. Theo kết cấu

- Sơn dung môi

- Sơn hàm rắn cao – hight solid – (Sơn bột, sơn nóng chảy, hàm lượng chát bay hơi thấp)

- Sơn nước

- Sơn “high built”: độ chống chảy cao, có thể thi công được lớp dày.

d. Theo công dụng:

- Sơn chịu hoá chất

- Sơn chống rỉ

- Sơn chống hà

- Sơn trang trí, mỹ thuật.

- Sơn có tính năng đặc biệt: chống trượt, chống thấm…

e. Các cách phân loại khác:

- Theo lĩnh vực: tàu biển, công nghiệp, xây dựng, giao thông, sơn ôtô …

- Theo bản chất hoá học: khô hoá học, khô vật lí, sơn nhiệt rắn, khô tự nhiên, sơn sấy, đóng rắn UV, đóng rắn bằng electron…

- Theo đóng gói: một thành phần, nhiều thành phần…

II. CHẤT TẠO MÀNG:

Là thành phần chính trong sơn, có tác dụng là liên kết các thành phần trong sơn với nhau, qua đó tạo cho sơn một độ bám dính của màng sơn lên bề mặt vật liệu.

Tạo những đặc tính của màng sơn: cơ lý, hoá học, chịu thời tiết, chống rỉ, chịu nhiệt…

Nguồn gốc của chất tạo màng bao gồm từ thiên nhiên, từ tổng hợp mà ra.

+ Nhựa thiên nhiên: dầu lanh, dầu chuẩn, dầu đỗ tương…

+ Nhựa tổng hợp: nhựa alkyd, epoxy, PU.

Chất tạo màng có nhiều loại khác nhau:

+ Loại nhiệt dẻo: (Khô vật lí)

Là loại mà khi quá trình khô xảy ra thì dung môi sẽ bị bay hơi ra khỏi màng sơn. Và khi màng sơn khô thì không có sự biến đổi về mặt hoá học và có thể hoà tan trở lại.

Ví dụ như: Nhựa Cellulose, Vinyl, cao su clo hoá…

+ Loại nhiệt rắn: (Khô hoá học)

Đây là loại mà khi quá trình khô xảy ra thì có phản ứng hoá học xảy ra trong màng sơn, các phản ứng xảy ra có thể là phản ứng oxy hoá, phản ứng trùng hợp, hay là một số tương tác hoá học…

Khi màng sơn khô không hoà tan trở lại.

Ví dụ như: Nhựa Epoxy, Ankyd, Polyurethan…

Yêu cầu kĩ thuật và nâng cao chất lượng:

Yêu cầu:

Sơn tạo thành phải đạt được những yêu cầu tối thiểu như:

- Tạo được màng mỏng trên bề mặt vật liệu.

- Dễ thi công khi pha thành dung dịch.

- Sức căng bề mặt nhỏ để màng sơn dễ dàn đều.

- Độ bền cơ học cao.

- Độ bền thời tiết cao, chịu tia tử ngoại, chống được sự thay đổi màu sắc của bột màu.

Và một số yêu cầu khác như khả năng chống thấm, chịu nhiệt, chống rỉ… trước những biến động của thời tiết.

Biến tính chất tạo màng:

Mục đích: nâng cao tính năng của nhựa tạo màng.

Phương pháp tạo biến tính chất màng có hai phương pháp chính đó là biến tính vật lí và hoá học.

- Biến tính vật lí là phương pháp phối trộn thêm một số thành phần khác để tăng tính năng của nhựa.

- Biến tính hoá học là phương pháp trùng hợp để tạo thành mạng không gian cho nhựa.

III. BỘT MÀU VÀ BỘT PHỤ TRỢ

1. Bột màu

Có thành phần chính là các hợp chất hoá học( như oxit, muối…) và chúng có thể có nguồn gốc từ các chất vô cơ hay là những chất hữu cơ.

Bột màu có tác dụng tạo màu cho sơn theo những yêu cầu mà người tiêu dùng cần. Ngoài tác dụng tạo màu thì bột màu còn có một số tính năng khác như khả năng chống rỉ, thụ động hoá…

2. Yêu cầu kĩ thuật

2. Yêu cầu kĩ thuật

2.1 Bột màu:

- Bột màu phải có màu sắc phải bền đẹp.

- Không bị hoà tan trong nước và trong một số dung môi khác.

- Có độ phủ độ mịn cao, độ thấm dầu thích hợp.

- Có cấu tạo phù hợp và có khả năng phân tán tốt trong CTM, không có tác dụng phụ.

2.2 Bột phụ trợ:

- Tạo cho màng sơn có những tích chất đặc biệt như về độ cứng, độ đàn hồi và khả năng không thấm nước…

- Không có khả năng tạo độ phủ hoặc độ phủ là rất kém.

- Giảm giá thành sản phẩm và các loại bột phụ trợ chủ yếu được dùng trong công nghiệp sơn hiện nay là: talc, bải, cacbonat…

IV. DUNG MÔI:

1. Đặc tính và tác dụng:

Dung môi có rất nhiều ứng dụng quan trong trong công nghệ sản xuất sơn. Nó có một số đặc điểm quan trọng mà ta cần phải chú ý:

- Là chất lỏng hữu cơ dễ bay hơi.

- Có nhiệt độ sôi nằm trong khoảng từ 60 đến 200oC.

- Rất dễ bị cháy, nổ.

- Có khả năng hoà tan tốt chất tạo màng và điều chỉnh độ nhớt của sơn.

2. Yêu cầu về dung môi:

Dung môi được sử dụng trong quy trình sản xuất sơn phải có được những yêu cầu tối thiểu như:

- Khả năng hoà tan tốt chất tạo màng.

- Tốc độ bay hơi thấp.

- Trung tính.

- Ít độc hại, khó cháy nổ.

- Giá thành thấp, dễ kiếm

3. Phân loại

Có nhiều cách phân loại khác nhau, và cách phân loại tuỳ thuộc vào đặc điểm mà ta xét:

Loại hydrocacbon:

+ Mạch thẳng: Mine

+ Vòng thơm: Xylen, toluen, benzen

+ Loại mạch vòng khác:Solv

Loại rượu: chứa nhóm –OH: Methanol, butanol…

Loại ete GMO

GMO

Loại este : butyl axetat, ethyl axetat …

Loại tạp chức: Ethyl cellosove, Butyl cellosove…

4. An toàn khi sử dụng

Trong quá trình tiếp xúc với dung môi ta cần phải chú ý các điểm sau:

- Tránh tiếp xúc trực tiếp lên da và mắt.

- Không mở nắp thùng phuy đựng các dung môi bằng các dụng cụ kim loại.

- Đeo khẩu trang làm việc với dung môi.

- Cấm lửa tuyệt đối khi làm việc với dung môi.

- Tuân thủ quy trình công nghệ khi sản xuất.

V. PHỤ GIA

1. Khái quát

Chất phụ là những vi chất trong thành phần của sơn, tuy vậy nhưng nó lại không thể thiếu được trong thành phần của sơn, vì nó có rất nhiều tác dụng quan trong như:

- Cải thiện, nâng cao tính năng của màng sơn

- Tạo ra những tích chất đặc biệt trong sơn.

Ví dụ: chất tạo vân trong sơn vân búa, chống tia cực tím, chất làm mờ…

2. Phân loại

Có nhiều cách phân loại khác nhau về chất phụ gia như:

- Phụ gia làm khô

- Phụ gia phân tán

- Phụ gia chống tạo bọt, tăng sức căng bề mặt

- Phụ gia chống tạo màng, chịu thời tiết …

- Phụ gia chống lắng, chống chảy, hoá dẻo

- Phụ gia dàn đều bề mặt, tạo vân…

B. SẢN XUẤT SƠN

I. Dây chuyền

Dung môi tẩy sơn cơ bản hay chất cạo sơn là những dung môi dùng để cạo bỏ lớp sơn cũ. Chúng không phải là một hóa chất duy nhất mà là sự trộn lẫn của nhiều chất khác nhau, mỗi chất có một tác dụng riêng. Các thành phần hoạt hóa thường là một chất được gọi là metylen clorua. Một số sản pẩm có chứa các thành phần hoạt hóa khác với metylen clorua, nhưng chúng không hiệu quả lắm trong việc ăn mòn, làm giộp và gây tróc lớp sơn cũ.

Một số hóa chất khác trong chất tẩy sơn có tác dụng tăng nhanh quá trình làm bong, và làm chậm quá trình bay hơi của dung môi, và đóng vai trò như một tác nhân làm giày dung môi (giữ cho dung môi bay hơi chậm hơn).

Chất tẩy sơn tiêu biểu có hai loại, dạng lỏng và dạng nhũ tương. Nhìn chung thì dạng lỏng sẽ tẩy nhanh hơn. Dạng nhũ tương thì tẩy sạch hơn vì nó không bị nhỏ giọt và bám dính lâu hơn, nhất là trên những vật hình trụ hay khi làm việc với bề mặt thẳng đứng.

Thật khó để nói rằng bất cứ một chất hay hỗn hợp các chất có khả năng bám dính cao dùng để bóc lớp sơn cũ, nên phải được lựa chọn cẩn thận. Những dung môi hòa tan cơ bản sẽ tẩy nhanh hơn và không có tác dụng xấu lên bề mặt của gỗ, nhưng chúng có thể có hại đến sức khỏe con người vì vậy nên đọc kỹ hướng dẩn sử dụng của nhà sản xuất trước khi dùng.

Về cơ bản thì có một số điểm lưu ý về an toàn khi sử dụng chất tẩy sơn nhưng không thể thay thế được bản hướng dẫn của nhà sản xuất đối với từng sản phẩm, điều quan trọng là bạn phải đọc lưu ý được in trên nhãn của mỗi sản phẩm.

Thái Phú Khánh Hòa (sưu tầm và dịch)

hoahocvietnam.com

Có 2 loại công nghệ sơn tĩnh điện:

- Công nghệ sơn tĩnh điện khô (sơn bột): Ứng dụng để sơn các sản phẩm bằng kim loại: sắt thép, nhôm, inox...

- Công nghệ sơn tĩnh điện ướt (sử dụng dung môi): Ứng dụng để sơn các sản phẩm bằng kim loại, nhựa gỗ,...

Mỗi công nghệ đều có những ưu khuyết điểm khác nhau:

- Đối với công nghệ sơn tĩnh điện ướt thì có khả năng sơn được trên nhiều loại vật liệu hơn, nhưng lượng dung môi không bám vào vật sơn sẽ không thu hồi được để tái sử dụng, có gây ô nhiễm môi trường do lượng dung môi dư, chi phí sơn cao.

- Đối với công nghệ sơn khô chỉ sơn được các loại vật liệu bằng kim loại, nhưng bột sơn không bám vào vật sơn sẽ được thu hồi (trên 95%) để tái sử dụng, chi phí sơn thấp, ít gây ô nhiễm môi trường.

Dây chuyền thiết bị sơn tĩnh điện dạng bột. Thiết bị chính là súng phun và bộ điều khiển tự động , các thiết bị khác như buồng phun sơn và thu hồi bột sơn; buồng hấp bằng tia hồng ngoại tuyến (chế độ hấp điều chỉnh nhiệt độ và định giờ tự động tắt mở) . Máy nén khí ,máy tách ẩm khí nén .. Các bồn chứa hóa chất để xử lý bề mặt trước khi sơn được chế tạo bằng vật liệu composite.

Sơ đồ qui trình công nghệ sơn tĩnh điện:

Xử lý bề mặt Hấp Phun sơn Sấy Thành phẩm

- Xử lý bề mặt: Vật sơn phải được xử lý bề mặt trước khi sơn qua các bước sau: Tẩy dầu ,Rửa nước chảy tràn, Tẩy gỉ , Rửa nước chảy tràn, Định hình, Phosphat kẽm , Rửa nước.

- Hấp: Hấp khô vật sơn sau khi xử lý bề mặt.

- Phun sơn: Áp dụng hiệu ứng tĩnh trong quá trình phun sơn có bộ điều khiển trên súng, có thể điều chỉnh lượng bột phun ra hoặc điều chỉnh chế độ phun sơn theo hình dáng vật sơn.

- Sấy: Vật sơn sau khi sơn được đưa vào buồng sấy. Tùy theo chủng loại thông số kỹ thuật của bột sơn mà đặt chế độ sấy tự động thích hợp (nhiệt độ sấy 150oC - 200oC, thời gian sấy 10 - 15 phút).

- Cuối cùng là khâu kiểm tra, đóng gói thành phẩm.

Do trong qui trình xử lý bề mặt tốt, qui trình phosphat kẽm bám chắc lên bề mặt kim loại, nên sản phẩm sau khi sơn tĩnh điện có khả năng chống ăn mòn cao dưới tác động của môi trường.

Màu sắc của sản phẩm sơn tĩnh điện rất đa dạng và phong phú như sơn bóng hay nhám sần, vân búa hay nhũ bạc... Vì vậy, sản phẩm sơn tĩnh điện có thể đáp ứng cho nhu cầu trong nhiều lĩnh vực có độ bền và thẩm mỹ cao, đặc biệt là đối với các mặt hàng dân dụng, trang trí nội thất, thiết bị dụng cụ trong ngành giáo dục, y tế, xây dựng, điện lực,...

THẾ NÀO LÀ BỘT SƠN TĨNH ĐIỆN?

Khái niệm về Bột sơn tĩnh điện:

Bột sơn tĩnh điện là nguyên liệu dùng trong công nghệ sơn tĩnh điện, bao gồm 3 thành phần chính là nhựa, bột màu và chất phụ gia.

Phân loại Bột sơn tĩnh điện: Bột sơn tĩnh điện hiện nay gồm 04 loại phổ biến: Bóng (Gloss), Mờ (Matt), Cát (Texture), nhăn (Wrinkle) sử dụng cho hai điều kiện trong nhà và ngoài trời.

Điều kiện bảo quản: Như đã nói ở trên, điều kiện để bảo quản bột sơn tĩnh điện rất an toàn vì không sợ cháy nổ do nó là dạng bột khô không chứa dung môi và không tốn nhiều chi phí, chỉ cần đáp ứng đầy đủ các điều kiện sau là chúng ta có thể bảo quản bột sơn an toàn và hiệu quả nhất: - Để nơi khô ráo, thoáng mát - Nhiệt độ bảo quản dưới 33C (rất phù hợp với thời tiết và khí hậu của Việt Nam) - Chỉ nên chất lên cao tối đa là 5 lớp

THẾ NÀO LÀ CÔNG NGHỆ SƠN TĨNH ĐIỆN?

Khái niệm về sơn tĩnh điện:

Hầu hết các nhà khoa học trên thế giới đều công nhận rằng: hiếm có một công nghệ hiện đại nào được phát minh và đưa vào sử dụng phục vụ sản xuất, thay thế cho công nghệ cũ mà cho chất lượng cao, vừa hạ giá thành sản phẩm nhưng chi phí đầu tư lúc ban đầu lại như công nghệ cũ – đó là Sơn Tĩnh Điện. Sơn tĩnh điện còn được gọi là sơn khô vì tính chất phủ ở dạng bột của nó và khi sử dụng nó sẽ được tích một điện tích (+) khi đi qua một thiết bị được gọi là súng sơn tĩnh điện, đồng thời vật sơn cũng sẽ được tích một điện tích (-) để tạo ra hiệu ứng bám dính giữa bột sơn và vật sơn. Sơn Tĩnh Điện là công nghệ không những cho ta những ưu điểm về kinh tế mà còn đáp ứng được về vấn đề môi trường cho hiện tại và tương lai vì tính chất không có chất dung môi của nó. Do đó về vấn đề ô nhiễm môi trường trong không khí và trong nước hoàn toàn không có như ở sơn nước.

Lịch sử hình thành bột sơn tĩnh điện:

Nguyên lý phủ sơn bằng hợp chất hữu cơ (organic Polymer) dạng bột được gia nhiệt và phủ lên bề mặt kim loại được nghiên cứu và đưa vào áp dụng thử tại Châu Âu bởi nhà khoa học Tiến sĩ Dr. Erwin Gemmer vào đầu thập niên 1950, nhưng mãi đến khoảng năm 1964 thì qui trình Sơn Tĩnh Điện (Electrostatic Powder Spray) mới thành công và được thương mại hóa rồi được sử dụng rộng rãi cho đến ngày nay. Qua nhiều thập niên được đóng góp, cải tiến bởi các nhà khoa học và các nhà sản xuất về cách chế biến bột sơn đã giúp cho công nghệ Sơn Tĩnh Điện ngày càng hoàn chỉnh về chất lượng và mẫu mã tốt hơn .

Dưới đây là phần tóm tắt qua nhiều thập niên của Sơn Tĩnh Điện cũng như ảnh hưởng rộng rãi của nó:

1966 – 1973 Bốn loại hóa học khởi điểm- Epoxy, Hybrid, Polyurethane, và TGIC - được giới thiệu trên thị trường. Một vài loại Melamine và Acrylic vẫn chưa thành công . Đầu thập niên 1970 Sơn Tĩnh Điện phát triển nhanh và được sử dụng rộng rãi ở Châu Âu.

Đầu thập niên 1980 Phát triển nhanh và được sử dụng rộng rãi ở Bắc Mỹ và Nhật.

Giữa thập niên 1980 Phát triển nhanh và được sử dụng rộng rãi ở Viễn Đông (thềm Lục Địa Thái Bình Dương).

1985 – 1993 Những loại bột sơn mới được giới thiệu trên thị trường. Có đủ loại Acrylic và hỗn hợp của những loại bột sơn được tung ra.

Lợi điểm của công nghệ sơn tĩnh điện:

a. Về kinh tế: - 99% sơn được sử dụng triệt để (bột sơn dư trong quá trình phun sơn được thu hồi để sử dụng lại). - Không cần sơn lót - Làm sạch dễ dàng những khu vực bị ảnh hưởng khi phun sơn hay do phun sơn không đạt yêu cầu. - Tiết kiệm thời gian hoàn thành sản phẩm

b. Về đặc tính sử dụng: - Quy trình sơn có thể được thực hiện tự động hóa dễ dàng (dùng hệ thống phun sơn bằng súng tự động). - Dễ dàng vệ sinh khi bột sơn bám lên người thực hiện thao tác hoặc các thiết bị khác mà không cần dùng bất cứ loại dung môi nào như đối với sơn nước.

c. Về chất lượng: - Tuổi thọ thành phẩm lâu dài - Độ bóng cao - Không bị ăn mòn bởi hóa chất hoặc bị ảnh hưởng của tác nhân hóa học hay thời tiết. - Màu sắc phong phú và có độ chính xác …

Và còn rất nhiều lợi điểm khác nữa mà chính người sử dụng trong quá trình ứng dụng công nghệ sơn tĩnh điện sẽ nhận thấy.

Lợi ích giữa sơn tĩnh điện và sơn dầu:

Sơn Tĩnh Điện dạng bột là phương pháp sơn ít tốn kém nhất trên giá thành sản phẩm mà trong những kỹ thuật sơn hiện tại trên thế giới đang sử dụng (kể cả sơn tĩnh điện dạng nước).

CHỨC NĂNG BỘT SƠN TĨNH ĐIỆN SƠN NƯỚC ,SƠN DẦU YÊU CẦU KỸ THUẬT

Khả năng chịu nhiệt cao và ít bị ảnh hưởng môi trường (bao gồm nóng và lạnh)

Có khả năng điều chỉnh được độ dày mỏng của sơn Độ bao phủ bề mặt cao

Dễ bị ảnh hưởng của môi trường (trời lạnh thì bề mặt sơn co lại) Khó điều chỉnh độ dày mỏng của sơn Độ bao phủ thấp (không thể sơn nhửng vật có góc cạnh phức tạp)

KINH TẾ

Thu hồi và tái sử dụng 99% Độ bám cao (tỉ lệ thất thoát ít) Thu hồi chỉ vì vấn đề môi trường, không thể tái sử dụng lại. Độ bám thấp (tỷ lệ thất thoát cao khoảng 60%)

ĐẶC TÍNH SỬ DỤNG

Không sử dụng dung môi: không gây ô nhiễm môi trường Ưng dụng được trong nhiều lĩnh vực công nghiệp khác nhau (công nghiệp hàng không, công nghiệp hàng hải, công nghiệp xây dựng…)

Dễ dàng tự động hoá tiết kiệm được chi phí nhân công

Dễ dàng lưu trữ Không yêu cầu công nhân có tay nghề cao (khi không đạt yêu cầu có thể làm lại dễ dàng)

Phải sử dụng dung môi: gây ô nhiễm môi trường Hạn chế ứng dụng trong nhiều lĩnh vực Khó xây dựng hệ thống tự động hóa cần nhiều nhân công chi phí cao

Khó khăn trong việc lưu kho( có thể xảy ra cháy nổ)

Yêu cầu công nhân tay nghề cao vì không thể sửa đồi nếu vật sơn không đạt yêu cầu.

THÀNH PHẨM Tạo ra thành phẩm nhanh (khoảng 10 – 15 phút). Tuổi thọ trung bình sản phẩm cao (4 – 5 năm) Có khả năng cách điện Tạo ra thành phẩm chậm, mất nhiều thời gian (phải phụ thuộc thời tiết)

Tuổi thọ trung bình sản phẩm thấp Không có khả năng cách điện Qua bảng so sánh trên ta thấy sơn tĩnh điện giúp ta tiết kiệm được rất nhiều chi phí trong sản xuất, chi phí nhân công và sản phẩm khi sử dụng sơn tĩnh điện gặp nhiều thuận lợi trong việc xuất khẩu hơn so với sơn nước khi qua thị trường Châu Au và Châu Mỹ.

ỨNG DỤNG CỦA CÔNG NGHỆ SƠN TĨNH ĐIỆN:

Hiện nay công nghệ sơn tĩnh điện được ứng dụng rộng rãi trong rất nhiều ngành công nghiệp như: công nghiệp hàng hải, công nghiệp hàng không, công nghiệp chế tạo xe hơi và xe gắn máy,… đến các lĩnh vực như sơn trang trí, xây dựng công nghiệp, xây dựng dân dụng, …

QUY TRÌNH SẢN XUẤT BỘT SƠN TĨNH ĐIỆN:

HỆ THỐNG THIẾT BỊ ỨNG DỤNG CÔNG NGHỆ SƠN TĨNH ĐIỆN:

Xử lý bề mặt: Bao gồm 4 bể hóa chất: Bể chứa hoá chất tẩy dầu mỡ Bể chứa axít tẩy gỉ sét Bể chứa hoá chất định hình bề mặt Bể chứa hoá chất phốt phát hoá bề mặt Và 3 bể nước dùng để xử lý bề mặt vật liệu được sơn trước khi đưa vào phun sơn, nhằm mục đích tạo hiệu quả bám dính thật cao cho bột sơn.

Thiết bị phun sơn: gồm súng sơn và bộ điều khiển Súng sơn: có 2 loại: - Súng sơn cầm tay - Súng sơn tự động

Bộ điều khiển: gồm - Lò sấy - Buồng phun sơn - Thiết bị thu hồi - Máy rây bột

QUÁ TRÌNH PHUN SƠN: Quy trình công nghệ hệ thống sơn tĩnh điện bột gồm 4 bước cơ bản sau: Xử lý bề mặt (Pre-treatment) Làm khô (Drying) Phun sơn (Spray Painting) Sấy (Paint Baking) Các bước chi tiết của quy trình:

Bước 1: Xử lý bề mặt sản phẩm trước khi sơn: Sản phẩm (kim loại) trước khi sơn tĩnh điện phải được xử lý bề mặt. Thông thường sản phẩm được sơn tĩnh điện là kim loại. Ta xét trên bề mặt sắt: Việc xử lý bề mặt sản phẩm nhằm mang lại các yêu cầu sau: Sản phẩm sạch dầu mỡ công nghiệp (do việc gia công cơ khí) Sản phẩm sạch rỉ sét. Sản phẩm không rỉ sét trở lại trong thời gian chưa sơn. Tạo lớp bao phủ tốt cho việc bám dính giữa lớp màng sơn và kim loại. Do các yêu cầu trên mà việc xử lý bề mặt kim loại trước khi sơn thường được xử lý theo phương pháp nhúng sản phẩm vào các bể hóa chất. Hệ thống các bể hóa chất bao gồm các bể sau: Bể chứa hóa chất tẩy dầu mỡ. Bể rửa nước Bể chứa axit tẩy rỉ sét, thông thường là H2SO4 hoặc HCl. Bể rửa nước. Bể chứa hóa chất định hình bề mặt. Bể chứa hóa chất Photphat hóa bề mặt. Bể rửa nước. Các bể này được xây và phủ nhựa Composite, hay làm bằng thép không rỉ. Vật sơn được đựng trong các rọ làm bằng lưới thép không rỉ, di chuyển nhờ hệ thống balang điện qua các bể theo thứ tự trên.

Bước 2: Sấy khô bề mặt sản phẩm trước khi sơn Sản phẩm sau khi xử lý hóa chất phải được làm khô trước khi sơn, lò sấy khô sản phẩm có chức năng sấy khô hơi nước để nhanh chóng đưa sản phẩm vào sơn. Thông thường lò sấy có dạng hình khối. Sản phẩm được treo trên xe gòng và đẩy vào lò. Lò có nguồn nhiệt chính bằng bếp hồng ngoại tuyến hoặc Burner, nguyên liệu đốt là Gas.

Bước 3: Sơn sản phẩm Sản phẩm sau khi xử lý hóa chất và sấy khô được đưa vào buồng phun và thu hồi sơn. Do đặc tính của sơn tĩnh điện bột là dạng sơn bột, nên khả năng bám dính của sơn lên bề mặt kim loại là nhờ lực tĩnh điện, chính vì vậy mà buồng phun sơn còn đóng một vai trò quan trọng là thu hồi lượng bột sơn dư, bột sơn thu hồi được trộn thêm vào bột sơn mới để tái sử dụng. Phần thu hồi này là đặc tính kinh tế ưu việt của sơn tĩnh điện.

Buồng phun sơn có 2 loại:

Loại 1 súng phun: Sử dụng 1 súng phun, vật sơn được treo, móc bằng tay vào buồng phun.

Loại 2 súng phun: Vật sơn di chuyển trên băng tải vào buồng phun, 2 súng phun ở 2 phía đối diện phun vào 2 mặt của sản phẩm. Để sơn và thu hồi bột sơn, ta cần có thiết bị phun sơn tĩnh điện, và một hệ thống cấp khí gồm máy nén khí và máy tách ẩm.

Bước 4: Sấy định hình và hoàn tất sản phẩm Sau khi phun sơn, sản phẩm được đưa vào lò sấy. Nhiệt độ sấy: 1800C – 2000C trong 10 phút Lò có nguồn nhiệt chính bằng bếp hồng ngoại tuyến hoặc Burner, nguyên liệu đốt là Gas.

THU HỒI BỘT SAU KHI SƠN:

a. Hệ thống thu hồi: Dùng Filter hoặc cyclone

b. Cách sử dụng lại bột thu hồi: Để có thể sử dụng bột thu hồi một cách hiệu quả nhất ta phải trộn bột thu hồi với bột mới theo tỉ lệ 1:1. Nếu bột có lẫn tạp chất hoặc độ tích điện yếu ta phải sử dụng máy rây bột.

CÁC SỰ CỐ ĐIỂN HÌNH CỦA SƠN NỘI THẤT

1 Màng sơn bị nhăn

+ Hiện tượng : Bề mặt sơn khi khô thì bị nhăn, sần sùi, không tạo màng liên tục .

+ Nguyên nhân :

- Thi công lớp sơn quá dày( đặc biệt đối với sơn alkyd hay sơn gốc dầu)

- Thi công sơn trong điều kiện thời tiết quá nóng hay quá lạnh gây ra hiện tượng lớp sơn bên ngoài khô quá nhanh so với lớp bên trong .

- Không tuân thủ thời gian sơn cách lớp: lớp trong chưa khô đã sơn lớp ngoài .

- Do độ ẩm không khí cao làm ảnh hưởng tới quá trình khô của màng sơn .

- Sơn trên bề mặt dính tạp chất

+ Cách xử lý : Cạo bỏ lớp sơn, làm sạch bề mặt. Khi sử dụng sơn lớp sơn này khô hẳn, tuân thủ thủ thời gian sơn cách lớp. Tránh thi công sơn trong điều kiện có nhiệt độ và độ ẩm quá cao.

2. Màng sơn bị " vết bóng"

+Hiện tượng : Màng sơn bị tăng bóng khi có sự cọ sát

+ Nguyên nhân :

- Dùng sơn Flat (mờ) ở những nơi thường xuyênnbị cọ xát cao

- Thường xuyên cọ rửa bề mặt lớp sơn.

+ Cách xử lý :

- Nên dùng sơn nước có chất lượng cao (Thường là semi-gloss hoặc gloss ) tại nơi thường xuyên bị cọ xát hay cần phải chùi rửa nhiều .

- Chùi rửa màng sơn thì dùng vải mềm, tránh chà xát mạnh

3. Màng sơn bị rạn nứt

+Hiện tượng : Trên bề mặt màng sơn có những vết rạn nứt

+ Nguyên nhân :

- Do dùng sơn alkyd quá cứng hoặc quá dày

+ Cách xử lý :

- Dùng dụng cụ để loại bỏ lớp sơn này, chà nhám bề mặt và các góc. Đối với đồ gỗ thì dùng sơn lót trước khi sơn lại .

- Dùng các loại sơn có chất lựong tốt, phù hợp .

4. Màng sơn bị sần sùi

+ Hiện tượng : Màng sơn không mịn và bằng phẳng do có các hạt bọt và các lỗ bọt vỡ tạo ra.

+ Nguyên nhân :

- Khuấy trộn thùng sơn không đều.

- Sử dụng loại sơn có chất lượng thấp .

- Lăn sơn quá nhanh.

- Sử dụng loại rulô có độ dài sợi không đúng .

- Lăn thừa sơn .

- Sơn loại sơn có độ bóng cao trên bề mặt sần sùi .

+ Cách xử lý : Tất cả các loại sơn trong nhà khi thi công sẽ tạo bọt, tuy nhiên thì nếu sơn có chất lượng tốt thì bọt sẽ bị phá vỡ ngay và màng sơn có độ chảy tốt, vậy nên sử dụng sơn có chất lượng. Tránh lăn thừa sơn hay sử dụng sơn quá date. Sử dụng sơn bóng hoặc bán bóng bằng rulo có sợi ngắn , lăn sơn lót trên bề mặt sần sùi trước khi sơn phủ.Chà nhám bề mặt sần sùi trước khi sơn phủ

5. Màng sơn bị rêu mốc

+ Hiện tượng : Màng sơn bị đốm xanh hay nâu , đen

+ Nguyên nhân :

- Hay xảy ra ở những nơi có điều kiện thuận lợi cho sự phát triển của rêu mốc như nhà tắm, nhà bếp, phòng giặt...

- Do sử dụng sơn có chất lượng thấp hoặc sơn nội thất thông thường.

- Với bề mặt gỗ thì deo lớp sơn lót chưa đạt chất lượng

- Sơn trên bề mặt có rêu mốc mà không xử lý trước khi sơn.

+ Cách xử lý : Trước hết kiểm tra : dùng 1 giọt thuốc tây nhỏ vào các đốm màu, nếu thấy đốm màu mờ đi thì đó là rêu mốc. Chà rửa toàn bộ bề mặt bằng dung dịch tẩy rửa.KHi dùng dung dịch tẩy rửa thì nên đeo kính bảo hộ để tránh bị sơn dính vào mắt và đi găng tay cao su . Nên dùng sơn nước có chất lượng cao có chứa chất chống rêu mốc , lắp quạt gió cho nơi có độ ẩm cao

6. Màng sơn bị xà phòng hóa

+ Hiện tượng : Sự cô đọng chất hoạt động bề mặt sơn nước ở nơi có độ ẩm cao. Nó có dạng vết màu nâu nhạt và đôi khi trông như vết xà phòng hay dính nhầy

+ Nguyên nhân :

- Tất cả các loại sơn nước đều có hiện tượng như thế này nếu sơn trên bề mặt nơi có độ ẩm cao, đâc biệt là ở dưới trần

+ Cách xử lý : Dùng xà phòng rửa sạch nơi bị sự cố , tẩy sạch toàn bộ các vết bẩn và dùng sơn có chất lượng cao sơn lại. Đợi cho bề mặt sơn thật khô mới sử dụng

7. Màng sơn bị nhiễm bẩn

+ Hiện tượng : Sự hư hỏng màng sơn do bị thấm các chất bẩn.

+ Nguyên nhân :

- Sử dụng sơn có chất lượng thấp .

- Sơn trên bề mặt không có lớp sơn lót.

+ Cách xử lý :

- Sử dụng các loại sơn có chất lượng cao : hàm lượng chất tạo màng cao thì chất bẩn không thấm được vào màng sơn, tạo điều kiện cho chùi rửa dễ dàng . Nên dùng sơn lót để tạo được màng sơn có độ dày tối đa nhằm tránh bị nhiễm bẩn

II. CÁC SỰ CỐ ĐIỂN HÌNH CỦA SƠN NGOẠI THẤT

1. Màng sơn bị nhăn

+ Hiện tượng : Bề mặt sơn khi khô thì bị nhăn, sần sùi, không tạo màng liên tục .

+ Nguyên nhân :

- Thi công lớp sơn quá dày( đặc biệt đối với sơn alkyd hay sơn gốc dầu)

- Thi công sơn trong điều kiện thời tiết quá nóng hay quá lạnh gây ra hiện tượng lớp sơn bên ngoài khô quá nhanh so với lớp bên trong .

- Không tuân thủ thời gian sơn cách lớp: lớp trong chưa khô đã sơn lớp ngoài .

- Màng sơn bị sự cố do : mưa, rêu mốc, hay độ ẩm quá cao .

- Sơn trên bề mặt dính tạp chất

+ Cách xử lý : Cạo bỏ lớp sơn, làm sạch bề mặt. Tuân thủ thủ thời gian sơn cách lớp. Sử dụng loại sơn ngoại thất có chất lượng cao. Tránh thi công sơn trong điều kiện có nhiệt độ và độ ẩm quá cao.

2. Màng sơn bị phấn hóa

+ Hiện tượng : Màng sơn sau khi khô, dùng tay xoa bề mặt có phấn trắng dính tay

+ Nguyên nhân :

- Dùng loại sơn rẻ tiền có chất lượng kém.

- Pha sơn quá loãng

- Bề mặt xử lý chưa tốt.

+ Cách xử lý :

- Dùng giấy nhám chà sạch lớp sơn, dùng sơn lót thích hợp lăn lại 1 lớp rồi dùng sơn có chất lượng tốt sơn lại

3. Màng sơn bị bong tróc

+ Hiện tượng : Màng sơn bị tróc do độ bám dính giảm. Màng sơn có thể bị tróc lớp sơn phủ hoặc tróc toàn bộ các lớp sơn .

+ Nguyên nhân :

-Đối với bề mặt gỗ bị bong tróc là do bị ẩm : mưa, không khí, hay các dạng khác của ẩm.

-Tường bị thấm làm cho màng sơn bị tróc.

-Xử lý bề mặt kém

-Sử dụng sơn chất lượng kém.

-Thi công trong điều kiện mà sự tạo màng bị cản trở (mưa. lạnh...)

-Thi công sơn dầu trên bề mặt bị ướt.

+ Cách xử lý : Nếu bị ảnh hưởng do bên ngoài tác động thì phải khắc phục như : Trám nơi bị hở ; Sửa lại mái ; Sửa và làm sạch máng xối ; Chặt các cành cây dựa sát tường .

Nếu bị ảnh hưởng do ẩm từ bên trong thì thông gió cho khu vực hay bị ẩm . Cạo bỏ lớp sơn bị bong tróc chà nhám bề mặc. Dùng sơn loại sơn có chất lượng cao

4. Màng sơn bị rêu mốc

+ Hiện tượng : Trên màng sơn có các vết hay các vết đốm màu nâu, den hay xám

+ Nguyên nhân :

-Do khu vựa bị ẩm ướt,ít có ánh sáng mặt trời .

-Sử dụng sơn chất lượng kém.

-Sơn trên bề mặt có rêu mốc mà không xử lý.

-Lớp lót trước khi sơn phủ không đạt .

+ Cách xử lý : Trước hết chắc chắn đó là rêu mốc chứ không phải vết bẩn. Kiểm trabằng cách dùng 1 giọt thuốc tây nhỏ vào các đốm màu, nếu thấy đốm màu mờ đi thì đó là rêu mốc. Chà rửa toàn bộ bề mặt bằng dung dịch tẩy rửa.KHi dùng dung dịch tẩy rửa thì nên Đeo kính bảo hộ để tránh bị sơn dính vào mắt và đi găng tay cao su . Nên dùng sơn nước có chất lượng cao có chứa chất chống rêu mốc sơn lại.

5. Màng sơn bị nứt gãy

+ Hiện tượng : Màng sơn bị nứt gãy , các biểu hiện của sự cố này là các vết nứt và tróc dạng vảy.

+ Nguyên nhân :

- Do sử dụng các loại sơn có chất lượng thấp.

- Sơn quá mỏng hay quá dày.

- Xử lý bề mặt không đạt, đăc biệt với bề mặt gỗ mà không sử dụng sơn lót

- Sơn trong điều kiện thời tiết quá lạnh hay gió mạnh làm màng sơn khô quá nhanh

Cách xử lý : Nếu không bị nứt xuống bề mặt vật chất thì cạo bỏ lớp sơn bị nứt, chà nhám sạch bề mặt và sơn lại theo đúng hệt hống sơn đề nghị. Nếu bị nút do lớp mastic thì phải cạo bỏ cả lớp sơn và lớp mastic , chà nhám lại sau đó sơn phủ lại bằng loại sơn chất lượng cao.

6. Màng sơn bị phồng rộp

+ Hiện tượng : Màng sơn bị phồng rộp như da cam

+ Nguyên nhân :

- Do thi công trong điều kiện quá nắng hay bề mặt vật chất bị ẩm, đặc biệt đối với màu sậm.

- Dùng sơn gốc dầu hay sơn alkyd sơn trên bề mặt bị ẩm ướt .

- Do độ ẩm quá cao hoặc bị thấm từ bên trong.

- Màng sơn mới vừa khô bị phá do mưa , rêu mốc bám

- Xử lý bề mặt không tốt

- Sử dụng sơn có chất lượng thấp .

+ Cách xử lý : Nếu màng sơn bị phồng rộp từ bề mặt được phủ thì cần phải xử lý triệt để sự thấm nước. Sau đó cạo bỏ lớp sơn và tiến hành sơn , có sơn lớp lót. Không sơn trong điều kiện quá nắng hay quá ẩm

7. Màng sơn bị hiện tượng" da cá sấu"

+ Hiện tượng : Bề mặt màng sơn giống y như da của loài các sấu

+ Nguyên nhân :

- Dùng loại sơn quá cứng hay quá giòn sơn trên bề mặt màng sơn dẻo, có độ đàn hồi tốt .

- Không tuân thủ thời gian sơn cách lớp .

- Màng sơn bị lão hóa do thay đổi nhiệt .

+ Cách xử lý : Dùng bàn chải sắt chà sạch bề mặt. Dùng sơn lót gốc dầu sơn sơn lớp lót và dùng sơn phủ có chất lượng cao

8. Màng sơn bị nổi muối

+ Hiện tượng : Trên bề mặt màng sơn có các dạng kết tinh muối

+ Nguyên nhân :

- Do xử lý bề mặt cũ bị nổi muối chưa được thích hợp.

- Tường bị thấm ẩm từ bên ngoài vào trong.

+ Cách xử lý : Nếu bị ẩm thì tìm và khắc phục nguyên nhân bị ẩm. Dùng bàn chải sắt chà sạch bề mặt. Dùng sơn lót gốc dầu sơn sơn lớp lót và dùng sơn phủ có chất lượng cao

9. Sử dụng hệ thống sơn không tương hợp

+ Hiện tượng : Xảy ra sự bám dính không tốt khi sơn lớp sơn mới trên nền sơn cũ

+ Nguyên nhân :

-Do sơn loại sơn gốc nước quá dày trên lớp sơn cũ là sơn dầu alkyd hay sơn gốc dầu làm cho lớp sơn cũ bong ra khỏi bề mặt

+Cách xử lý : Cạo sạch lớp sơn cũ . Khi sơn lại thì nên dùng sơn cùng gốc

SƠN BỘT

Sơn bột là loại sơn ở dạng bột, kết hợp được những tính năng ưu việt và hạn chế nhiều nhược điểm của hai loại màng men (tráng men) và sơn ướt (dùng dung môi). Đây là loại sơn có thể sử dụng ngay vì không cần phải khấy trộn, pha loãng hoặc lọc trước khi sử dụng.

Từ 30 năm nay, sơn bột đã được sử dụng trong nhiều lĩnh vực khác nhau: làm lớp sơn bảo vệ cho các sản phẩm có màu trắng, nhất là làm lớp sơn lót cho khung xe ôtô. Hiện nay, với sự phát triển của các khoáng chất thiên nhiên, nhất là sự phát triển của titan đioxit nanô, sơn bột càng có nhiều triển vọng ứng dụng.

Sơn bột gần như 100% không bay hơi trong khi sơn dung môi có hàm lượng rắn chỉ 40%. Ở dạng bột rất mịn, sơn bột rất dễ chảy ở ngoài không khí và có thể sơn bằng phương pháp phun tĩnh điện và khá thân thiện với môi trường. Các hạt bột có khả năng tích tĩnh điện đủ để bám dính thành một lớp bột mỏng, đồng nhất trên bề mặt kim loại sơn phủ được nối đất. Hệ liên kết hữu cơ trong sơn được lựa chọn thích hợp để sơn nóng chảy thành một lớp màng mỏng đều, liên tục ở nhiệt độ 100oC, đóng rắn ở nhiệt độ 150-200oC và bám rất chắc trên bề mặt cần phủ.

Khác với khi phủ màng sơn bằng công nghệ tráng men và dùng sơn ướt, với sơn bột, người ta có thể tạo ra lớp sơn có độ dày tương tự như hai loại sơn trên chỉ sau một lần sơn. Rất nhiều các sản phẩm có lớp phủ bảo vệ-trang trí màu trắng mà trước đây người ta phải sử dụng công nghệ tráng men thì nay đã được thay thế hoàn toàn bằng sơn bột vì lớp sơn có độ bóng, độ bền cơ học cao, chống rạn nứt, trầy sước, số lần sơn giảm và dễ dàng sửa chữa các lỗi khi sơn, trong khi nhiệt độ và thời gian sấy giảm từ 1000oC và vài giờ (trong trường hợp tráng men) xuống chỉ còn 200oC và 30 phút.

Nhiệt độ sấy thấp cho phép sử dụng nhiều loại chất màu hữu cơ sáng màu hơn để thay thế bột màu ôxit kim loại thường có màu tối. Bề mặt của lớp sơn bột có độ bóng, độ bền va đập, chống chịu sước và mài mòn đạt yêu cầu bảo vệ an toàn và trang trí cho hầu hết các sản phẩm có màu trắng. Tính nguyên vẹn của các lớp sơn bột cao hơn so với các lớp sơn ướt là do nó không chứa các chất dễ bay hơi. Một ưu điểm vượt trội nữa của sơn bột là tỷ lệ thất thoát khi sơn rất thấp và lượng thất thoát dễ dàng thu hồi để sử dụng lại. Về mặt lý thuyết, tỉ lệ sử dụng của sơn bột là 100%. Trên thực tế sử dụng trong công nghiệp, tỉ lệ thất thoát khi phun chỉ nhỏ hơn 2%, vì vậy thoả mãn được cả về mặt giảm chi phí sản xuất và bảo vệ môi trường.

Trước khi sơn, các bộ phận kim loại được làm sạch dầu mỡ, xử lý sơ bộ rồi được sơn trong buồng phun sấy có thiết kế đặc biệt trước khi đi qua lò gia nhiệt để kết thúc quá trình đóng rắn của màng sơn.

Quá trình sản xuất sơn bột bao gồm các công đoạn sau: Phối triịn, tạo hốn hợp nóng chảy, ép đùn, nghiến mịn và đóng gói sản phẩm.

Phối trộn các thành phần: Trước tiên các thành phần của sơn phải được phối trộn trước thật kỹ nhằm đạt tới một độ đồng nhất theo yêu cầu. Hầu hết các loại sơn bột đều chứa bột màu (có độ mịn cao); nhựa rắn (ở dạng vảy, dạng viên hoặc dạng nghiền thô); các chất trợ chảy (là các polyacrylat dạng lỏng có độ nhớt cao mang trên chất mang là zeolit); các chất phụ gia rắn (có tác dụng hỗ trợ loại bỏ không khí trong quá trình tạo màng và các chất xúc tác được sử dụng để làm tăng tốc độ đóng rắn của màng sơn). Quá trình phối trộn tốc độ cao là một phương pháp rất tốt nhưng cần phải tiến hành rất cẩn thận để đảm bảo chất nhựa kết dính không bị nghiền nhỏ quá mức và là lý tưởng nếu nó có kích cỡ 2-4mm khi kết thúc quá trình phối trộn.

Bột màu titan đioxit thường có cỡ hạt dưới cỡ micron và các hạt này có xu hướng kết tụ nên có thể bám dính lên thành của thùng khuấy. Việc bổ sung các chất độn như barit tự nhiên hoặc canxi cacbonat có cỡ hạt lớn hơn sẽ làm giảm sự kết tụ của các hạt titan điôxit và trợ giúp quá trình phân tán đồng nhất trong bước thứ hai của quá trình sản xuất-tạo hỗn hợp nóng chảy. Lượng chất độn đưa vào tốt nhất đối với các loại sơn trắng bóng là 22% tổng khối lượng với 18% là TiO2. Trong các loại sơn có màu nhạt, chất màu được đưa vào tỷ lệ 10% bao gồm cả chất màu trắng và tỷ lệ chất độn chiếm tới 30% tổng khối lượng. Sơn bột màu đen bóng chứa tới 2% muội than đen và 40% chất độn.

Công đoạn tạo hỗn hợp nóng chảy và ép đùn sản phẩm là một quá trình liên tục, được tiến hành trong một máy ép đùn có thiết kế đặc biệt. Qua phễu nạp tại cửa vào, hỗn hợp thu được sau quá trình phối trộn trên được đưa vào vùng nung nóng của máy ép đùn bằng cơ cấu vít dẫn. Hỗn hợp nóng chảy được đưa tới cửa ra của máy ép đùn và được ép thành các dải băng nhỏ giữa hai trục lăn được làm lạnh. Khi dải băng này đã nguội, có thể dễ dàng đập thành các mảnh vụn bằng một máy đập cơ khí.

Nghiền mịn và đóng gói sản phẩm:Ở công đoạn nghiền mịn, các thiết bị nghiền hiện đại có thể được sử dụng để kiểm soát phân bố cỡ hạt trong sản phẩm. Sản phẩm đã nghiền sẽ được đưa qua hai xyclon để tách cát hạt thô (ở xyclon thứ a) và các hạt quá mịn (sau xyclon thứ 2) sẽ được đưa tới thiết bị thu gom. Trên thực tế, nếu kiểm soát chặt chẽ các thông số vận hành trong khoang nghiền thì có thể giảm tối đa lượng các hạt quá mịn và đồng thời có thể liên tục đưa các hạt thô trở lại khoang nghiền.

Để ngăn ngừa quá trình kết khối của sản phẩm trong quá trình lưu kho và vận chuyển tới nơi tiêu thụ, có thể bổ sung một lượng rất nhỏ silic oxit tuyển.

Tiềm năng phát triển của sơn bột: Ngành sản xuất sơn truyền thống đang đứng trước các thách thức về chi phí cho nguyên liệu đầu vào, đặc biệt trong bối cảnh giá dầu mỏ có xu hướng ngày một tăng cao và chưa thể xác định được điểm dừng. Công nghệ sơn nano có những ưu thế vượt trội nhưng còn bị thách thức về chi phí công nghệ, giá thành và giới hạn ứng dụng. Sơn bột sử dụng chất độn nguồn gốc khoáng thiên nhiên tương đối thân thiện với môi trường sẽ là hướng phát triển, đáp ứng được các yêu cầu kỹ thuật cao đồng thời dung hoà được các mâu thuẫn trên.

Lần đầu tiên các nhà khoa học Viện hóa học (Viện KH-CN Việt Nam) đã nghiên cứu, chế tạo và ứng dụng thành công công nghệ sản xuất sơn bột tĩnh điện. Sự thành công này đã mở ra hướng sản xuất sơn bột tĩnh điện đáp ứng nhu cầu trong nước, hạn chế nhập khẩu, bảo vệ môi trường.

Sản xuất sơn bột tĩnh điện tại Viện hóa học.

Để phục vụ quá trình phát triển kinh tế - xã hội đặc biệt là các ngành công nghiệp xây dựng, dân dụng... nhằm bảo vệ và trang trí, mỗi năm Việt Nam tiêu thụ một khối lượng lớn sơn. Các loại sơn được sử dụng chính và lớn nhất hiện tại chủ yếu vẫn là sơn dung dịch.

Khoảng 10 năm trở lại đây, các nước trên thế giới đã dần thay thế sơn dung dịch bằng sơn bột. Bước chuyển đổi này không chỉ có ý nghĩa về mặt kinh tế mà còn góp phần quan trọng trong bảo vệ môi trường nước bởi trong sơn dung dịch, lượng dung môi chiếm khỏang 40-50% sẽ thoát ra không khí, gây ô nhiễm môi trường. Ở Việt Nam trong mấy năm qua, nhu cầu sử dụng sơn bột cũng đã tăng lên rất mạnh trong các ngành công nghiệp sản xuất ô-tô, xe máy để sơn các chi tiết máy, trong kết cấu xây dựng dân dụng và công nghiệp. Tuy nhiên, lượng sơn bột này trong nước chưa sản xuất được mà phải nhập khẩu. Thị trường sơn Việt Nam dần xuất hiện nhiều loại thương hiệu sơn bột: Dupont, ICI, Jotun... phục vụ nhu cầu tiêu dùng trong nước.

Trước những thách thức và nhu cầu sơn bột, sự thành công trong nghiên cứu công nghệ sản xuất sơn bột tĩnh điện (điện trường một chiều có điện áp từ 40-120KV) không phụ thuộc vào nước ngoài đã mở ra khả năng ứng dụng sản xuất sơn bột tĩnh điện thương hiệu Việt Nam.

Trên cơ sở Epoxy DER662, DER663, DER672 và các chất đóng rắn hệ phenolic DEH80, DEH84, DEH90 với xúc tác 2 metyl imidazol, các nhà khoa học trong nước đã xây dựng và hoàn toàn làm chủ quy trình công nghệ sản xuất sơn bột tĩnh điện; đồng thời xác định được các tiêu chuẩn và phương pháp đánh giá chất lượng sơn bột tĩnh điện như: hàm lượng pigment và bột độn, khối lượng đổ đống và lắc rung, độ chảy của bột, tỷ khối, độ phân tán, các tính chất cơ học của màng sơn.

Trong quá trình nghiên cứu, các nhà khoa học cũng đã lựa chọn được loại hệ phụ gia làm nền TiO2 và sử dụng bột CaCO3 biến tính bằng parafin sản xuất trong nước thích hợp cho sản xuất sơn bột để giảm giá thành sản phẩm.

Theo PGS .TS Đỗ Trường Thiện - chủ nhiệm đề tài nghiên cứu, trong công nghệ sản xuất sơn bột tĩnh điện, yếu tố quan trọng nhất quyết định chất lượng của sơn là công nghệ trộn hợp ở trạng thái chảy nhớt và nghiền siêu mịn. Sơn tĩnh điện phải được trộn trên thiết bị trộn trục vít với nhiệt độ thích hợp nhất từ 95 - 1050C và nghiền theo nguyên lý búa văng tốc độ quay của roto hơn 7.000 vòng/phút với nhiệt độ buồng nghiền không quá 500C.

Không chỉ thành công về mặt công nghệ, Việt Nam đã có thể tự chế tạo cả thiết bị để sản xuất sơn bột tĩnh điện gồm: thiết bị trộn khô công suất 40 kg/mẻ, trộn trục vít công suất 1,75 KW với năng suất 10 - 15 kg/h, thiết bị phun sơn tĩnh điện áp 60 - 120KV, buồng phun sơn tĩnh điện có thu hồi theo nguyên lý xyclon và túi lọc buồng sấy bằng gas nhiệt độ cao nhất 2500C.

Trên cơ sở làm chủ công nghệ, nhóm nghiên cứu đã sản xuất hơn 3.000 kg sơn bột các loại mầu đen, trắng, đỏ để sơn hơn 10.000m2 các sản phẩm là các chi tiết vỏ cột bơm xăng, kết cấu khung thép nhà máy mạ Thái Bình, các chi tiết xe máy, vỏ nồi cơm điện, khung bếp gas...; đồng thời cung cấp sản phẩm thử nghiệm cho Liên hiệp khoa học sản xuất vật liệu mới và thiết bị, Công ty TNHH sơn tĩnh điện và chuyển giao công nghệ Nam Thắng, số Xí nghiệp mạ sơn tĩnh điện thuộc Công ty tư vấn phát triển xây dựng cho công trình dân dụng.

Theo đánh giá của giới chuyên môn, mặc dù đây là sản phẩm lần đầu tiên được nghiên cứu và sản xuất thành công ở Việt Nam nhưng có thể bảo đảm chất lượng gần tương đương và giá rẻ hơn so với các sản phẩm sơn bột tĩnh điện nhập ngoại đang có mặt tại thị trường Việt Nam.

Các sản phẩm sơn bột tĩnh điện chưa chính thức có mặt tại thị trường nhưng khả năng ứng dụng là rất lớn. TS Thiện cho biết, một nhà máy sản xuất sơn bột tĩnh điện công suất 1.000 tấn/năm đã được nghiên cứu xây dựng đề án. Tuy nhiên, để có thể phục vụ nhu cầu thị trường trong nước cần tiếp tục qua dự án sản xuất thử nghiệm để tiếp tục hoàn thiện công nghệ.

Hoá học là một ngành có rất nhiều ứng dụng cả trong cuộc sống cũng như trong nền sản xuất kinh tế quốc dân. Nhưng sinh viên ngày nay lại chưa thực sự có những hiểu biết rõ ràng và cụ thể về vai trò của công nghệ hoá học, những hiểu biết của sinh viên chỉ là trên lí thuyết mà giữa lí thuyết và thực tế lại có nhiều sự khác nhau. Với chuyến đi thực tế tại nhà máy Sơn Hải Phòng đã giúp cho các sinh viên có những hiểu biết cụ thể hơn về nền sản xuất, việc ứng dụng các công nghệ vào trong quy trình sản xuất.

Sơn là một sản phẩm có tầm quan trọng rất lớn trong nền kinh tế quốc dân. Không có một nghành nào là không sử dụng sản phẩm từ sơn như: tàu biển, công trình biển, công trình công nghiệp nặng, giao thông, cầu thép, sơn bột tĩnh điện, trang trí, xây dựng, dân dụng....

Và công nghệ hoá học có rất nhiều ứng dụng trong quy trình sản xuất sơn. Với sự ra đời của Công ty cổ phần Sơn Hải Phòng ngày 25 tháng 1 năm 1960 (được cổ phần hoá từ ngày 30 tháng 1 năm 2004) đã làm cho nền kinh tế quốc dân của nước ta có nhiều sự phát triển vượt bậc.

Hiện nay công ty Sơn Hải Phỏng là sự tổ hợp của ba công ty cổ phần:

1. Công ty Vico: Chuyên Sản xuất các sản phẩm bột giặt ,chất tẩy rửa ... chất lượng cao.

2. Công ty Vilaco: Sản xuất các sản phẩm hoá mỹ phẩm cao cấp.

3. Công ty SiviCo: Sản xuất các sản phẩm sơn giao thông nhiệt dẻo phản quang, bao bì... chất lượng cao.

Địa điểm thăm quan của Công ty CP Sơn Hải Phòng là cơ sở sản xuất sơn, cong ty là một trong những doanh nghiệp hàng đầu trong lĩnh vực sản xuất và cung cấp sơn tại Việt Nam và khu vực, không ngừng đổi mới phát triển công nghệ nhằm thoả mãn nhu cầu của khách hàng ở mức tốt nhất. Điều này được đánh giá bằng một loạt các phần thưởng cao quí được nhà nước phong tặng cũng như chứng chỉ, chứng nhận mà doanh nghiệp đã được các tổ chức uy tín nhất trong nước và quốc tế công nhận trong suốt hơn 45 năm qua: như Huân chương Độc lập hạng Hai & Ba, giải vàng Chất lượng Việt Nam 1998, hàng Việt Nam Chất lượng cao do người tiêu dùng bình chọn (1998 - 2004), một trong 10 doanh nghiệp hàng đầu của thành phố Hải Phòng 2001-2005, bốn năm liền (1999-2002) được nhận cờ thi đua xuất sắc của Chính phủ, Danh hiệu hàng VN chất lượng cao do người tiêu dùng bình chọn năm 2006, …

Với một bề dày kinh nghiệm và được chuyển giao công nghệ sản xuất sơn tàu biển cao cấp theo Li xăng của hãng CMP là hãng sơn tàu biển số 1 tại Nhật Bản và là 1 trong 6 hãng sơn hàng đầu thế giới trong lĩnh vực trên với kinh nghiệm sản xuất sơn gần 1 thế kỷ phục vụ cho ngành công nghiệp đóng và sửa chữa tàu biển và công trình biển tại Nhật Bản và trên toàn thế giới.

Với đội ngũ kỹ sư công nghệ được đào tạo chuyên ngành tại nước ngoài và trong nước dày dặn kinh nghiệm, đội ngũ công nhân lành nghề.